製造業における品質管理の手法。不良や手戻りを防いで品質を安定化するには

製造現場での効率的な生産体制を維持しつつ、製品の安全性・信頼性を確保するためには、徹底した品質管理が欠かせません。

品質管理では、部品・完成品の検査だけでなく製造工程にある設備や作業員なども含めて管理する必要があることから、さまざまな手法が用いられています。

この記事では、品質管理の重要性や製造業で取り入れられている代表的な手法、品質を安定化させるポイントについて解説します。

なお、品質管理にAIを活用するメリットについてはこちらの記事で解説しています。併せてご確認ください。

製造業における品質管理の重要性

製造業の品質管理は、製品の品質を安定化させて生産効率を維持するために重要といえます。具体的な目的には、以下が挙げられます。

▼品質管理の目的

- 不良品の発生を防ぐ

- 製品の品質を一定に保つ

- 製品の信頼性・安全性を示す など

製品の製造過程では、設備の故障・不具合や作業のミスなどによって不良品が発生することがあります。不良品を見逃して出荷してしまうと、取引先や消費者に影響を及ぼすリスクがあり、信用性の低下を招きます。不良品の発生や流出を防ぐためには、徹底した品質管理が必要です。

また、作業員によって工程や作業手順が異なると、品質のばらつきや工程飛ばしによる不良が発生しやすくなります。製造工程や作業手順の管理を行い、一定水準の品質を保つことが重要です。

さらに、材料の供給元や製造工程、完成品の検査結果などを適切に管理して生産体制の透明性を確保することは、トレーサビリティの向上につながります。これにより、消費者に対して製品の信頼性・安全性を示すことが可能です。

品質管理の課題や効率化するポイントは、こちらの記事をご確認ください。

製造業の品質管理に用いられる手法

製造業の品質管理は、工程管理・品質検査・品質改善といった3つの要素で構成されています。それぞれの対応と品質管理に用いられる代表的な手法を解説します。

工程管理

工程管理は、材料の調達から出荷までの製造工程を可視化して生産計画に基づいて進行を管理することです。

工程管理に用いられる手法には、以下の3つが挙げられます。

➀QC七つ道具

QC七つ道具は、定量的なデータから品質管理の問題点や不良発生の因果関係などを分析する7つの手法を指します。分析したい内容に合わせて7つの手法を使い分けることが可能です。

▼QC七つ道具の種類

種類 |

品質に関する分析例 |

1.パレート図 |

複数の不良項目に対する不良数を可視化して、不良が発生しやすい項目・工程を把握する |

2.特性要因図 |

品質不良に関連する要因を影響度別にグループ分けして、重要な要因を系統的に絞り込んで仮説を立てる |

3.グラフ |

品質基準のばらつきや不良発生率など、複数のグラフを用いて数値の変動や比率を可視化する |

4.ヒストグラム |

品質特性の測定値から品質のばらつきや規格値を逸脱する原因を把握する |

5.管理図 |

作業日ごとの不良数を折れ線グラフに記録して、上限ラインを超えた場合に工程やスケジュールの調整を行う |

6.チェックシート |

設備点検や目視による品質検査などでチェックする項目を記載して、項目ごとに確認・記録を行う |

7.散布図 |

製品不良に対する2つのデータから相関関係を確認する |

②5S

5Sは、製造現場の作業環境を管理する手法です。製造工程での異物混入や作業手順のミスなどを防ぐために活用されます。

頭文字のSからなる5つの項目で作業環境を管理します。

▼5Sによる作業環境の管理

項目 |

内容 |

整理 |

作業に必要なモノと不要なモノを仕分けして片付ける |

整頓 |

設備や機械、工具などを作業しやすい配置に整える |

清掃 |

汚れやホコリ、ゴミなどを取り除いてきれいにする |

清潔 |

整理整頓や清掃が行き届いた状態を維持する |

しつけ |

整理整頓や清掃のやり方を作業員へ指導する |

③4M

4Mは、製造工程において人・設備・方法・材料を管理する手法です。品質に影響する4つの要素を管理することで、不良の発生や人的ミスなどを防止します。

▼4Mによる工程管理

項目 |

内容 |

人(Man) |

各作業員のスキルや適性を把握して、人員配置の調整と育成・指導を行う |

設備(Machine) |

日常的な点検や定期メンテナンスの実施、作業しやすいレイアウトへの変更などを行う |

方法(Method) |

マニュアルの整備やツールの導入によって工程・作業手順を標準化する |

材料(Material) |

材料の在庫管理や調達管理、品質検査を行う |

品質検査

品質検査は、製品の要求仕様や規格、品質基準に適合しているか検査することです。完成品だけでなく複数の工程で品質検査を実施します。

▼品質検査を実施するタイミング

- 原材料や部品を受け入れるとき

- 製造工程での加工や組立てを行うとき

- 製品が完成したとき など

不良品の出荷を未然に防ぎ、製造コストの損失や手戻りによるロスを最小限に抑えるには、製造工程の早い段階で不良を発見することが重要です。

品質検査の手法は、大きく2つに分けられます。

➀破壊検査

破壊検査は、部品・製品を壊して耐久性や強度などを検査する方法です。

▼破壊検査の主な手法

手法 |

概要 |

衝撃試験 |

衝撃が加わった際の壊れ方や耐久性を評価する |

引張試験 |

一定方向に引っ張る力を加えて破断するまでの応力・強度・伸び・歪みなどの機械特性を評価する |

圧縮試験 |

圧縮力を加えて耐圧性能や耐荷重性能などを評価する |

曲げ試験 |

物体を曲げる負荷を加えて、曲げ強さや変形能などを評価する |

破壊検査では、材料の特性や内部構造を詳細に評価できることから、安全性が重視される製品で行われるケースが一般的です。検査対象は製品として出荷できない場合もあるため、抜取検査が基本となります。

②非破壊検査

非破壊検査は、部品・製品を壊さずに表面の状態や内部の欠陥を検査する方法です。人による検査と専用装置を用いた検査があります。

▼非破壊検査の主な手法

手法 |

概要 |

外観検査 |

作業員の目視や画像認識技術・AIを用いたカメラで、対象物の欠け・キズ・汚れなどを確認する |

放射線透過試験 |

X線に対象物を通して厚さ・形状・内部のキズを確認する |

超音波探傷検査 |

超音波を対象物に照射して内部の欠陥・キズを確認する |

検査対象はそのまま製品として出荷できるため、全数検査が可能になります。ただし、人による検査は精度のばらつきが生じやすい問題があります。

AIを利用した品質管理についてはこちらの記事をご確認ください。

品質改善

品質改善は、不良や品質のばらつきなどの問題の改善を図り、品質の安定化・向上を目指す取り組みです。製造実績や品質データを収集・蓄積して、トラブルの要因を分析・特定することが必要となります。

品質改善の手法には、主に2つが挙げられます。

➀QCストーリー

QCストーリーは、製造工程や品質検査で取得したデータに基づいて、不良の原因を分析して解決を図る手法です。

▼QCストーリーの実施ステップ

- 改善に取り組むテーマ・課題を決める

- 製造実績や不良データから現状の問題を明確にする

- 品質改善の具体的な数値目標を設定する

- 問題が生じる原因を分析して特定する

- 問題の改善策を立案・実施する

- 改善策によって得られた効果を測定する

- 管理体制の整備や手順の標準化によって運用を定着させる

②工程FMEA

工程FMEA(故障モード影響解析)は、製造工程で起こり得る人的ミスや設備の不具合などのリスクを洗い出して、その原因・影響・頻度などを分析する手法です。

製造工程で生じるリスクを把握して事前に対策を講じることで、不良率の低減や品質の安定化につながります。

▼工程FMEAの実施手順

- リスクを洗い出す製造工程を設定する

- 対象の工程で想定される故障モード(故障内容)を設定する

- 故障モードに対する影響や発生頻度、検出難易度を分析・評価する

- 評価結果から優先度を決めて改善策を立案する

製品の品質を安定化するソリューション

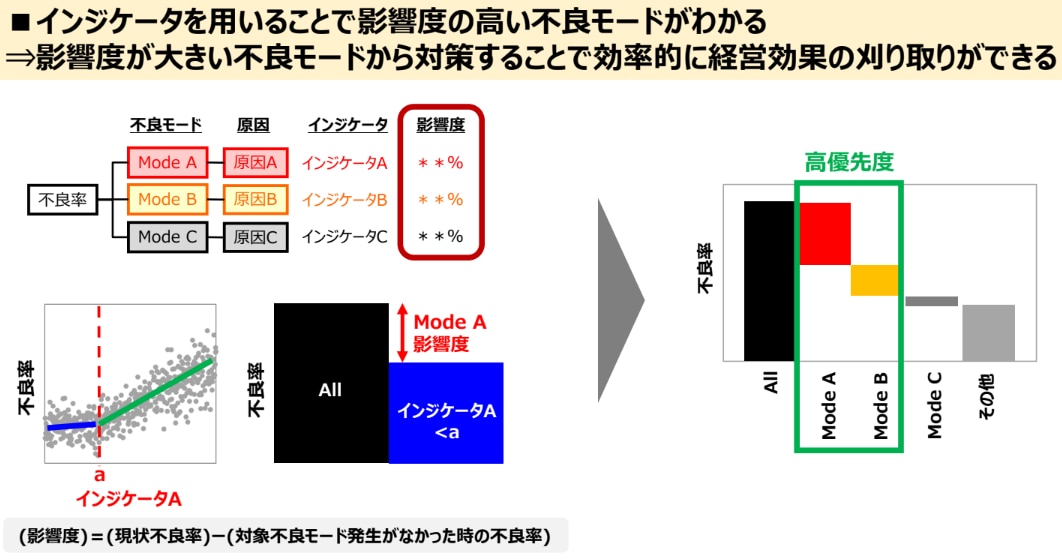

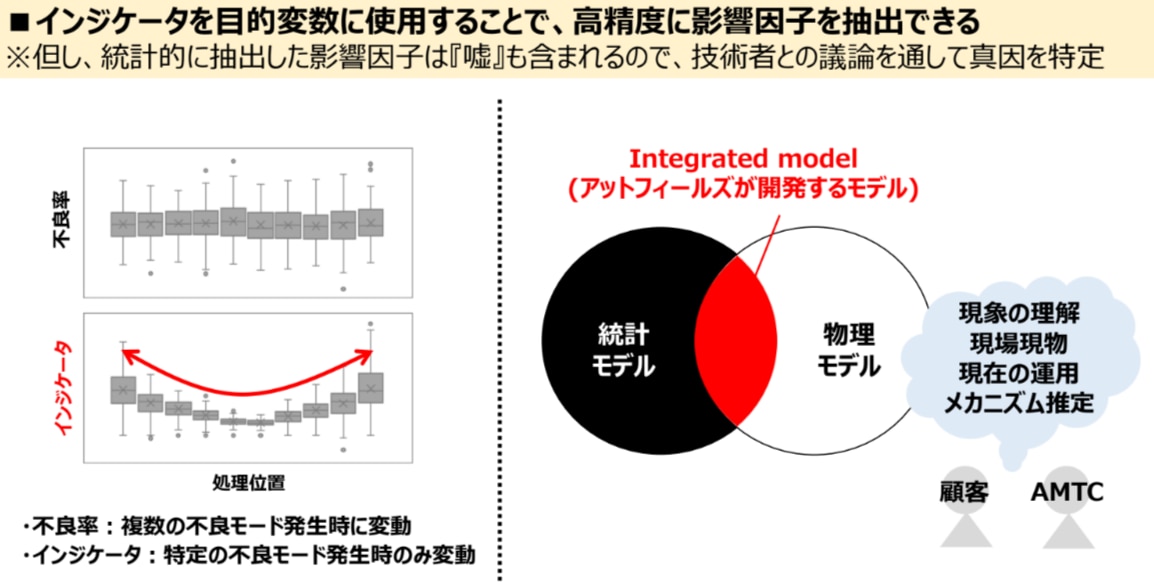

品質の安定化を図るには、稼働状況の可視化・監視、人による作業を標準化・自動化できるシステムや、製造データの解析・活用が行えるインジケータ(特徴量)の活用が有効です。

アットフィールズテクノロジーでは、製造業の品質管理に役立つさまざまなソリューションを提供しています。

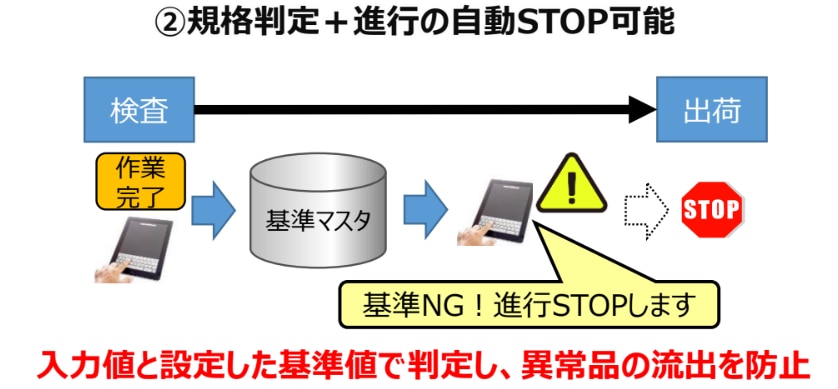

▼工程・作業マスタの管理による作業の標準化

生産工程管理システム『@Fields MES』を導入して、工程フローと作業手順を管理することで、工程飛びや作業ミスを抑止して不良品の流出を防止できます。

なお、工程管理でシステムを活用するポイントはこちらの記事で解説しています。

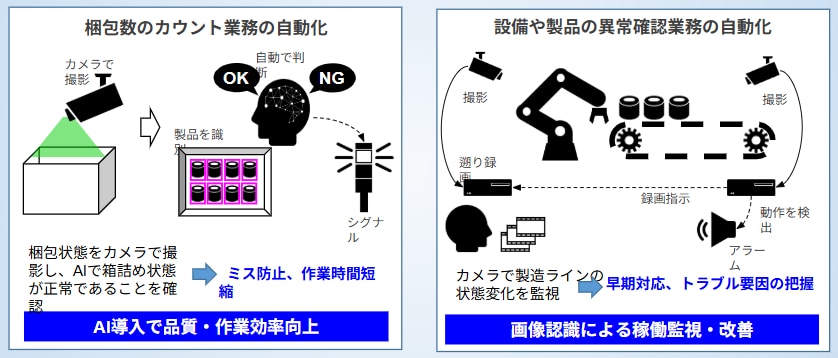

▼画像認識・AI技術による生産ラインの監視

製造ラインをカメラで監視して、画像認識やAIによって製品の不良、設備の異常を自動で判定・検知することが可能です。人による品質検査の漏れや判定ミスを防止できます。

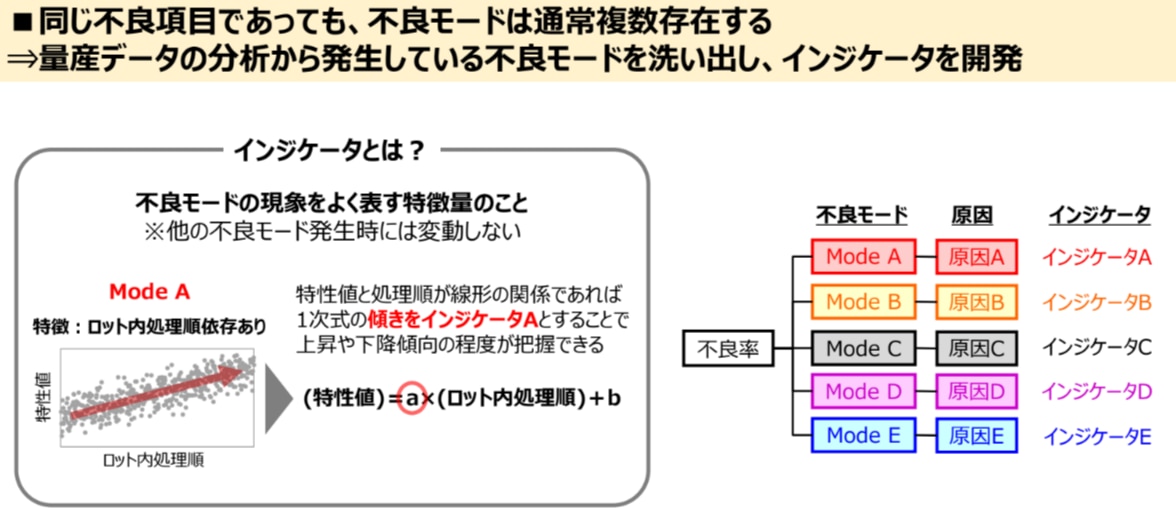

▼インジケータ(特微量)による不良要因の解明

不良の現象を的確に把握するインジケータ(特徴量)を開発・活用することにより、高精度の異常検出や要因の特定が可能になり、不良の発生防止と品質改善を図れます。

アットフィールズテクノロジーでは、不良要因を究明できるソリューションを提供しています。詳しくはこちらの資料をご覧ください。

まとめ

この記事では、品質管理について以下の内容を解説しました。

- 製造業における品質管理の重要性

- 品質管理に用いられる手法

- 製品の品質を安定化するソリューションについて

製造業の品質管理は、不良品の出荷を防ぐとともに、製造コストや手戻りのロスによる損失を抑えるために重要といえます。工程管理・品質検査・品質改善の3つの観点で品質管理に取り組み、目的に合わせた手法を用いることが重要です。

また、人に依存した作業や検査には限界があります。品質の安定化を図るには、システムを活用することがポイントです。

アットフィールズテクノロジーでは、製造工程の可視化・監視や製造データの一元管理、作業の標準化などを実現するソリューションを提供しています。人による作業や紙媒体を用いた品質管理の課題を解決いたします。

こちらから資料をダウンロードできます。