製造業における工程管理の必要性と実施手順。システム活用のポイントとは

製造業において、安定した品質を確保しつつ高い生産性を維持するには、生産計画に基づいて各工程を滞りなく進行することが求められます。そこで重要な業務となるのが、“工程管理”です。

製造に関わる品質管理部門やシステム部門の担当者は、工程管理の目的や実施手順をよく理解したうえで円滑なマネジメント体制を整えることが必要です。

この記事では、製造業における工程管理の必要性や実施手順、効率化を図るための方法について解説します。

なお、製造業の生産管理を効率化する方法や活用できるシステムについては、こちらの記事をご確認ください。

■合わせてよく読まれている資料

→シンプルな生産工程管理システムで製造現場を可視化する@Fields MES のご紹介

目次[非表示]

- 1.製造業の工程管理とは

- 2.製造業における工程管理の必要性

- 2.1.生産効率の維持・向上

- 2.2.納期の遵守

- 2.3.品質の安定化

- 2.4.人員配置の適正化

- 2.5.生産計画の最適化

- 3.製造業の工程管理を実施する手順

- 3.1.手順1|生産計画を策定する

- 3.2.手順2|製造工程を設定する

- 3.3.手順3|製造工程の進捗管理を行う

- 3.4.手順4|生産活動を振り返り改善策を検討する

- 4.工程管理の効率化に向けたシステムの導入と活用のポイント

- 5.アットフィールズの生産工程管理システムを導入した事例

- 6.まとめ

製造業の工程管理とは

工程管理とは、生産計画に基づいて製造工程の進行を管理することです。製品の生産について包括的に管理する“生産管理”のうち、製造に関わる範囲を対象とした業務が工程管理に当たります。

市場が目まぐるしく変化するいま、顧客の多様なニーズへ対応するために少量多品種生産や多品種混流生産などの生産方式を導入する工場が見られています。

一方で、製品のバリエーションが増えることで使用する材料・部材・設備の変更、作業員の配置変更が必要になり、製造工程が複雑化しています。手戻りや進行の遅延が発生すると、生産効率の低下や生産コストの増加を招く原因になります。

効率的な生産体制を実現するには、材料の調達から納品までの各工程を可視化して進行を管理することが重要です。

製造業における工程管理の必要性

工程管理は、生産計画を円滑に実行して品質・コスト・納期の最適化を図るために必要といえます。具体的な目的には、以下が挙げられます。

生産効率の維持・向上

製造に必要な人員・設備・材料などを管理して生産ラインに投入するリソースを適正に調整することで、製造工程の合理化を図れます。これにより、効率的な稼働が可能になり、生産性の維持・向上につながります。

納期の遵守

生産計画で決められた納期を踏まえて製造工程や作業スケジュールを策定することで、部門間の連携や作業フローを円滑に進められるようになります。これにより、手戻りによる時間的なロスを削減することが可能です。

また、進捗状況をリアルタイムで把握すると遅延やリソースの不足などの問題に早い段階で対処できるようになり、納期の遅延を防げます。

品質の安定化

生産ラインの各工程で品質検査を実施することで、製造工程の早い段階で不良品を検出できるようになり、生産コストの損失を防げます。

また、不良品が発生しやすい作業・フローが明確になるため、原因の分析・特定がしやすくなります。必要に応じて作業員の育成や設備の入れ替えなどを検討でき、品質の安定化を図れます。

工程管理での品質検査は、製造過程の透明性を確保してトレーサビリティを向上するうえでも重要といえます。

詳しくは、こちらの記事をご確認ください。

人員配置の適正化

製造工程に含まれる作業や必要なリソースを把握して、人員配置の最適化を図る目的があります。作業員のスキルや経験、業務の負荷などを整理してから人員配置を行うことで、人手不足または長時間労働を未然に防げます。

また、工程の進捗や負荷の状況について部門間で円滑な情報共有を行うことにより、必要に応じて人員配置の変更、負荷の分散化が可能になります。

生産計画の最適化

工程管理の取り組みを通じて、各工程で要する作業時間や作業員数、適正在庫数、不良発生率などを把握することが可能です。

得られた実績データを基に課題の分析や改善の立案を行い、次のプロジェクトに生かすことで、より効率的な生産計画を立てられるようになります。

製造業の工程管理を実施する手順

製造業の工程管理は、一般的に4つの手順で実施されます。

手順1|生産計画を策定する

これまでの生産実績や販売データ、需要予測などを踏まえて生産計画を策定します。生産計画とは、製品の生産量や生産時期を定めた計画です。

製造工程やスケジュールを具体的に落とし込むための基礎となるため、人員・設備・材料などのリソースを踏まえて綿密に策定する必要があります。

▼生産計画で策定する主な項目

- 製品の種類

- 生産方式

- 生産量

- 製造期間・納期

- 製造に要するリソース など

なお、生産計画を策定する際は、長期・中期・短期といったスパンに分けて全体像を可視化すると、工程管理の具体的な進行計画を立てやすくなります。

手順2|製造工程を設定する

生産計画に沿って製造工程を設定します。原材料や部品の調達、加工、組立、検査、梱包など、製造工程の具体的なフローと作業内容を明確にします。

▼製造工程の設定時に明確にすること

- 各工程の進行順序

- 各工程の作業内容・フロー

- 工場内の作業場所や使用する設備

- 製造工程全体の進行スケジュール

- 各工程の所要時間・日数

- 各工程に必要な人員数 など

製造工程のスケジュールを策定する際は、自社の生産能力と工程ごとの所要時間・日数、作業負荷などを踏まえたうえで、週間・月間の作業割り当てを作成することがポイントです。

手順3|製造工程の進捗管理を行う

製造がスタートしたあとは、計画どおりに進行できるように進捗管理を行います。製造工程を円滑に進行するために、製造に携わる各部門との情報共有や連携ができる体制を構築しておくことがポイントです。

▼進捗管理で確認すること

- 各工程の作業実績

- スケジュールと進行状況の差異

- 設備の稼働状況

- 原材料や部品などの在庫の過不足状況

- 作業員の負荷状況 など

スケジュールの遅延や手戻りなどが発生している場合には、必要に応じて人員調整や後工程の修正などを行う必要があります。

手順4|生産活動を振り返り改善策を検討する

最終工程が終わったあとは、生産活動を振り返って改善策を実施します。

製造工程では、設備の不具合や作業ミスなどによって計画どおりに進まないケースも少なくありません。当初の生産計画で問題が生じた場合には、原因を分析して今後のために役立てることが重要です。

振り返りと継続的な改善に取り組むことにより、生産性や品質の向上、コストの削減などにつながると期待できます。

工程管理の効率化に向けたシステムの導入と活用のポイント

工程管理を効率化するには、工程管理システムの活用が有効です。

紙媒体の工程表や各部門で異なるファイルを使用して工程管理を行っている現場では、さまざまな問題が生じやすくなります。

▼工程管理で生じやすい問題

- 人員配置やスケジュールの設定・修正に労力がかかる

- 実績報告の入力・転記作業で人的ミスが発生する

- 部門間での情報共有に時間がかかる

工程管理システムを導入することで、製造に関する各部門の情報を集約してスケジュールの管理や進捗状況の確認、リソースの可視化などを行えます。また、部門間で実績データや進捗状況をリアルタイムで共有できるため、製造工程に沿って円滑に進行することが可能です。

工程管理システムの開発にあたっては、現場運用に基づいた要求事項を設計して、ユーザー側と開発側が話し合いを重ねながら要件定義を行うことがポイントです。要件定義のプロセスでお互いの認識を統一させることで、現場に必要な機能を搭載したシステムを開発でき、工程管理の効率化を目指せます。

アットフィールズテクノロジーでは、製造現場に必要な生産情報を一元管理・連携できる生産工程管理システム『@Fields MES』を提供しています。現場を熟知したシステムエンジニアがお客様と議論を交わしながらシステム開発を行うことにより、求める役割やニーズを満たす最適なシステムを実現します。

アットフィールズの生産工程管理システムを導入した事例

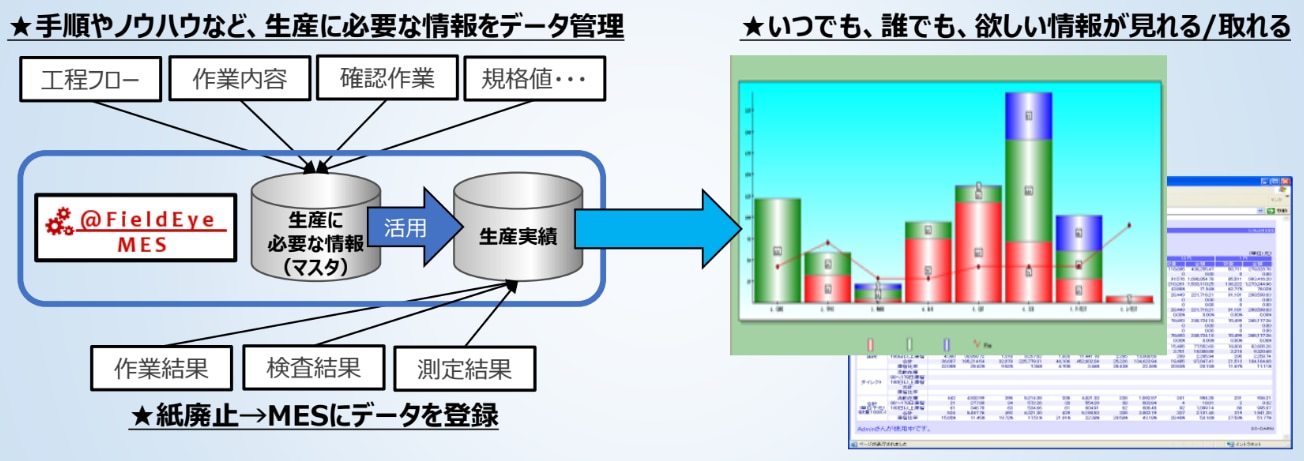

生産工程管理システム『@Fields MES』を導入して、人に依存していた作業を標準化した事例を紹介します。

▼課題

製造担当者は紙媒体の記録表に処理結果を記入しており、人的ミスや紛失のリスクがありました。また、作業実績の集計作業に負担を要しており、状況把握や現状分析が難しい状態となっていました。

▼施策

『@Fields MES』を導入して生産情報や実績をシステム上で一元管理できる環境を構築しました。製造担当者はマスタ項目に沿って生産実績を登録して、経営者・技術者がそのデータを利活用できる仕組みを実現しました。

システムの構築イメージ

▼導入効果

生産実績の報告作業を標準化して人的ミスや属人化を解消できたほか、生産情報の一元管理によってデータの活用度が向上しました。これにより、課題の早期発見や経営判断の迅速化につながったとのことです。

まとめ

この記事では、製造業の工程管理について以下の内容を解説しました。

- 工程管理の概要

- 製造業における工程管理の必要性

- 工程管理を実施する手順

- 工程管理の課題とシステムで実現できること

- アットフィールズの生産工程管理システムを導入した事例

工程管理は、製造工程における品質・コスト・納期を最適化して効率的な生産を実現するための重要な業務の一つです。

生産計画に沿って円滑に進行するには、生産情報や進捗状況を可視化して、各部門でリアルタイムな情報共有を行える環境を整備することが必要といえます。

アットフィールズテクノロジーの『@Fields MES』では、現場運用を基に要求事項を設計してシステム要件定義を行います。現場のニーズや問題点、システムに求める役割などを明確にして必要な機能・性能などの要件を決めることで、工程管理の効率化を実現する最適なシステムを導入できます。また、導入目的や課題に応じて、必要最低限の機能からスモールスタートすることも可能です。

■合わせてよく読まれている資料

→シンプルな生産工程管理システムで製造現場を可視化する@Fields MES のご紹介