製造業におけるトレーサビリティの重要性とMESによる実現方法

近年、製造業で重要視されているキーワードの一つに“トレーサビリティ”があります。トレーサビリティとは、製品を生産してから消費者の手元に届くまでのプロセスにおいて、仕入先・製造日・製造企業・製造場所・販売元などを記録して追跡できる状態にすることです。

工場の情報システム部門や品質管理・技術部門に携わる管理者のなかには、「トレーサビリティはなぜ重要なのか」「どのような方法で実現できるのか」と気になる方もいるのではないでしょうか。

この記事では、製造業におけるトレーサビリティの重要性や種類、工場に導入する際の課題、MES(製造実行システム)活用した事例について解説します。

なお、製造現場を可視化できる生産工程管理システムについてはこちらの資料にまとめております。併せてご確認ください。

目次[非表示]

- 1.製造業におけるトレーサビリティの重要性

- 1.1.製品に対する安全性・信頼性の確保

- 1.2.生産効率の向上

- 1.3.自社に対する信用の獲得

- 2.製造業で導入されるトレーサビリティの種類

- 2.1.➀チェーントレーサビリティ

- 2.2.②内部トレーサビリティ

- 3.工場でトレーサビリティを導入する際の課題

- 4.製造業のトレーサビリティを実現するMES

- 5.まとめ

製造業におけるトレーサビリティの重要性

製造業におけるトレーサビリティは、品質管理の強化やトラブルへの迅速な対応、効率的な生産体制を目指すうえで重要な取り組みといえます。トレーサビリティが重要とされる理由には、以下の3つが挙げられます。

製品に対する安全性・信頼性の確保

1つ目の理由は、製品に対する安全性・信頼性を確保することです。

製造の各工程において生産拠点・仕入先・生産実績・作業内容・作業担当者などの情報を記録することで、品質不良が発生した際に製品の識別番号を遡って問題の原因を特定できます。

不良品の早期発見と速やかに製品回収・修理を行えるリスク管理体制を整えられるため、消費者への被害を防いで損害額を最小限に抑えることが可能です。

生産効率の向上

2つ目の理由は、生産効率を向上することです。

製造工程で品質不良や設備故障が発生すると、生産ロスによる遅延とコスト損失が起こり生産効率の低下を招きます。

トレーサビリティを実現して生産実績や作業履歴などを記録すると、蓄積したデータを分析して不良品・故障が発生しやすい工程やボトルネックを特定することが可能です。

分析結果を基に生産ラインや設備、金型などを見直すことによって、歩留まりが改善して生産効率の向上につなげられます。

自社に対する信用の獲得

3つ目の理由は、自社に対する信用を得るためです。

製造業では、製造・流通・販売といった一連のプロセスを踏むことで消費者に製品を届けています。トレーサビリティによって原材料の仕入先や部品の製造元などを正しく記録することで、サプライチェーンに対して“製品がどのように作られているか”といった透明性を示すことが可能です。

これにより、取引先企業と消費者からの信用が高まり、信頼関係の構築や企業イメージの向上にも結びつくと考えられます。

製造業で導入されるトレーサビリティの種類

製造業で導入されるトレーサビリティには、主に2つの種類があります。

➀チェーントレーサビリティ

チェーントレーサビリティは、サプライチェーンを構成する複数の事業者をまたいで製品の流れを記録・追跡する仕組みです。

自社工場に加えて、調達・流通・販売といった一連のプロセスを管理することで、サプライチェーンの透明性を確保できるようになります。

▼製造業におけるチェーントレーサビリティの役割

- 流通・販売状況を踏まえた適切なリードタイムの設定

- 受注予測に基づいた生産計画の策定

- 品質不良やリコール発生時における責任所在の明確化

- サプライチェーンの最適化による調達・製造コストの削減 など

チェーントレーサビリティを実現するには、サプライチェーンを構成する各事業者間でスムーズな情報連携を行うことが必要です。

②内部トレーサビリティ

内部トレーサビリティは、工場がある拠点内で原材料・部品・製品などの情報を記録・追跡する仕組みです。調達から製品が完成するまでの各工程を管理することで、品質の安定化や生産性の向上、製造コストの削減を図れます。

▼製造業における内部トレーサビリティの役割

- 在庫の回転率や保管効率に基づく調達の最適化

- 不良品・故障が発生した際の迅速な原因特定

- 不良品・故障の発生状況に応じた改善策や保全計画の策定 など

工場の内部トレーサビリティを実現するには、各工程で製品や作業内容に関する情報を効率的に取得して可視化できる体制を構築する必要があります。

工場でトレーサビリティを導入する際の課題

工場のトレーサビリティを実現するには、各工程で原材料や製品を識別するためのロット番号・シリアル番号を管理して、作業・設備のデータと紐づけてリアルタイムに追跡できる仕組みが必要です。

しかし、トレーサビリティの導入には以下の課題があります。

▼トレーサビリティの導入課題

- 人に依存した属人的な作業の標準化

- 紙媒体を用いたアナログな品質管理からの脱却

- 部門間のデータ統合・連携による分析の実施 など

属人的な作業やアナログな方法によって製造工程を管理している現場では、人的ミスが起こりやすくなり品質管理の精度低下につながるほか、データの利活用も難しくなります。

このような課題を解決するには、製造工程の可視化とペーパーレス化を図り、生産実績や品質管理情報などを一元管理できる仕組みを構築することが必要です。

製造業のトレーサビリティを実現するMES

MESは、生産ラインの各工程を可視化して、作業・設備・文書の情報管理や作業者への指示、生産スケジュールの策定などを行うシステムです。

製造現場にMESを導入することで、ペーパーレス化や作業の標準化を行えるようになり、品質管理の向上とトレーサビリティの確保につながります。

▼MESの導入で実現できること

- 製造工程の一元管理

- 点検・記録作業のペーパーレス化

- 品質管理データのリアルタイムによる共有・連携

- ロット・シリアル番号の登録・追跡

- 実績や不良発生のデータ蓄積・分析 など

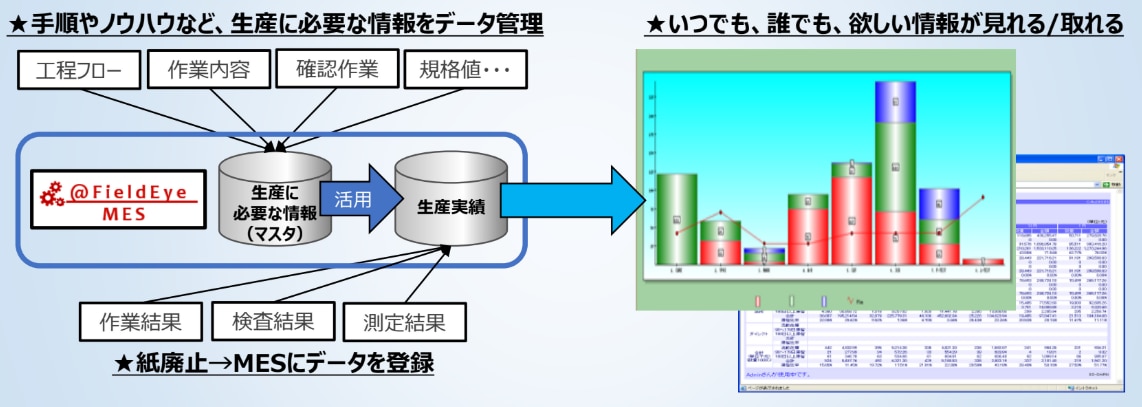

アットフィールズテクノロジーでは、生産に必要な情報を一元管理する独自の生産工程管理システム『@Fields MES』を提供しています。ここからは、『@Fields MES』を導入してトレーサビリティの向上を実現した事例を紹介します。

【導入前の課題】

作業員の勘に頼った作業と紙の管理表を用いた処理結果の記録を行っており、人的ミスや管理表の紛失が起きていました。また、データの集計作業が負担となり、現状分析にも時間を要している状況でした。

【MESを用いた解決方法】

『@Fields MES』を導入して生産情報・実績データを一元化することで、現場の可視化とペーパーレス化を実現しました。

▼『@Fields MES』導入後の運用イメージ

作業者は処理実績をMESに入力するとともに、生産情報をマスタ登録して作業内容・手順を統一化できる仕組みを構築しました。

【得られた成果】

勘に頼っていた作業を廃止したことで人的ミスの削減につながりました。また、生産に関するデータを活用して課題の早期発見と経営判断の迅速化を実現しました。

なお、MESの機能や導入効果についてはこちらの記事で詳しく解説しています。

まとめ

この記事では、製造業のトレーサビリティについて以下の内容を解説しました。

- 製造業におけるトレーサビリティの重要性

- 製造業で導入されるトレーサビリティの種類

- 工場でトレーサビリティを導入する際の課題

- 製造業のトレーサビリティを実現するMES

製造業のトレーサビリティを実現することは、製品の安全性・信頼性を確保するとともに、生産効率の向上や自社に対する信用の獲得に欠かせない取り組みです。

工場のトレーサビリティを実現するには、各工程で製品・作業内容・実績などに関する情報を一元管理して可視化できる体制を構築する必要があります。

アナログな方法で管理していた情報をMESに集約することで、各工程で発生する生産情報と実績を一元管理・可視化して、品質管理の強化を図れます。

アットフィールズテクノロジーでは、製造現場のトレーサビリティを実現する生産工程管理システム『@Fields MES』を提供しています。現場の課題やほかの基幹システムとの連携なども踏まえて導入を支援いたします。

詳しくは、こちらをご確認ください。