製造業の生産管理を効率化する方法。現場で発生する課題を解決するには

製造業における生産管理とは、製品の需要予測をはじめ、生産計画の策定や部品・材料の調達、製造工程などの一連の業務を管理することを指します。

近年の製造業では、人手不足や原材料・エネルギー価格の高騰、脱炭素化に向けた世界的な気運の高まりなど、市場環境が変化しています。このような環境のなかで安定かつ継続的な収益を確保していくには、生産管理における一連のプロセスを最適化して市場の競争力を強化することが重要です。

しかし、目視確認結果を紙媒体の用紙に記録したり、部門や管理対象ごとに個別システムを活用しておりデータの収集・連携が難しかったりする場合には、生産管理の業務が非効率になるほか、ボトルネックの発見や改善策へとつなげることが難しくなります。

企業担当者のなかには「生産管理が属人化しており、情報共有や業務の引き継ぎが難しい」「部門とのリアルタイムな連携ができず、納期の遅延が発生している」などの課題を持つ方もいるのではないでしょうか。

この記事では、製造業における生産管理の目的や課題、業務の効率化を図る方法について解説します。

目次[非表示]

製造業における生産管理の目的

生産管理の目的は、QCDを最適化させることによって自社製品の市場での競争力を高めて、安定した収益を確保することです。

QCDとは、製造業において重要な要素である『Quality』『Cost』『Delivery』の頭文字をとったものです。

▼QCDの構成要素

Quality(品質)

Qualityとは、一定の品質基準を保つために、製品そのものや作業手順の品質を管理することです。製造工程での製品の検証をはじめ、作業方法・手順を標準化してヒューマンエラーや品質のばらつきを防止します。また、不良品の早期発見と原因特定を行い、品質の維持・向上につなげます。

Cost(コスト)

Costとは、生産プロセスで生じるコストを管理することです。製品の需要予測を基に生産計画を立てて、予算に合わせて必要な材料・部品の調達を行います。また、製品の在庫量を管理して、需要予測に対して余剰・不足が出ないように適正な在庫数を維持します。

Delivery(納期)

Deliveryとは、製品の出荷納期を設定して、製造スケジュールを管理することです。生産計画を立てる際に、材料・部品の調達期間や製造工程ごとの所要日数などを計算して納期を設定します。また、納期に遅れないように製造工程と進捗状況を管理します。

QCDのそれぞれの要素を総合的に最適化させることで、利益の最大化を図れます。ただし、すべての要素を個別に改善すると、副作用としてコストの増加や製造リードタイムの延長などにつながるおそれがあります。自社の課題に応じて、3つの要素をバランスよく調整することが重要です。

▼QCDを個別に改善した場合の副作用例

コストのみを重視して材料費や人件費を削減した結果、品質の低下を招いてしまった。

なお、QCDの要素のなかで一般的にもっとも重視されるのは、Quality(品質)とされています。

製造業の品質管理についてはこちらの記事で解説しています。併せてご確認ください。

生産管理で直面しやすい課題

生産管理をアナログな方法で行っていたり、部門ごとに個別でシステムを活用していたりする場合には、さまざまな課題が生じやすくなります。

ここでは、生産管理の中心となる工程管理について解説します。

部門ごとに生産管理が独立している

部門ごとに生産管理が独立している場合、工場全体での横断的な連携が難しくなります。

単純に部門間でのコミュニケーションにタイムラグが発生している場合もあれば、部門ごとに使用するシステムやデータ形式が異なるために、データの円滑な共有ができていない場合もあります。

部門間の連携ができていないと、以下のような問題につながりやすくなります。

▼部門間の連携ができていないことによる問題

- 異なるシステムへの二重入力やデータの紐づけに時間がかかる

- メンテナンス部門と品質管理部門との間で品質不良の情報を共有できず、作業実態の把握や品質分析結果の活用ができない

業務負荷や進捗の把握が難しい

従業員が各自手動で作業の記録・報告をしていると、製造工程の進捗についてリアルタイムな状況を把握することが難しくなります。

工場の稼働時には、特定の作業に対して業務が偏る場合もあります。業務負荷や進捗を把握できていないと、投入する人員とスケジュールを調整することができず、納期の遅延につながる可能性が考えられます。

また、紙媒体の管理表で作業内容や保全記録などを管理している場合、記入ミス・紛失などにつながるおそれもあります。

業務が属人化している

担当者の勘や経験によって生産管理が行われており、業務が属人化していることもよくある課題の一つといえます。

担当者が持つスキル・技術・経験がノウハウとして蓄積されておらず標準化ができない場合には、配置換えや退職などによって担当者が変わった際に、業務のトラブルが発生する可能性が考えられます。

また、担当者が不在の際に急な対応が必要となった場合、担当者にしか把握していない業務がボトルネックとなり、全体の進捗を遅らせる原因にもなりかねません。

製造業の生産管理を効率化する方法

製造業の生産管理を効率化するには、部門間の横断的な連携ができる体制づくりやアナログな業務のペーパーレス化、業務の標準化を図ることがポイントです。

①生産情報を一元管理してリアルアイムに見える化する

部門間での横断的なデータの共有・活用を行うには、生産情報を収集・一元管理してリアルタイムに見える化できるようにする必要があります。

設備稼働データや生産実績を自動で収集・システム連携することによって、データの手入力がなくなり、業務効率化とともに意思決定の高速化につながります。

設備パラメータを収集・常時監視できるようになると、「いつ異常が発生したか」が明確になるため、品質を担保したうえで設備管理工数を削減することが可能です。これにより、設備稼働率の向上につながります。

また、収集したデータを目的に合わせた情報に変換・加工することで、データ形式を統一して各部門でタイムリーに活用することが可能です。

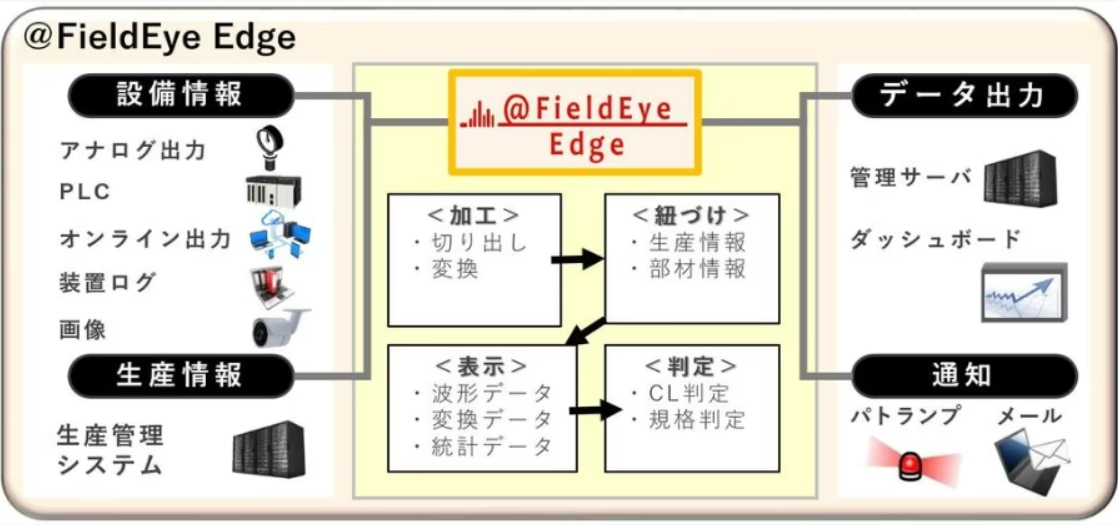

生産管理の情報を収集・一元管理して見える化するには、『@Fields 設備データ収集』や『@Fields 設備解析』の活用が有効です。

▼@Fields 設備データ収集の特徴

- 設備機器・センサ・装置ログなど、製造現場の多種多様な方法で収集したデータを一元化して見える化できる

- 収集したデータを自動で処理して、すぐに活用できるデータを出力できる

- リアルタイムな異常検知とPLC連携による設備の停止指示によって、異常にすぐに気づいて対応できる

- 収集データを上位システムと連携・蓄積することで、稼働分析や品質不良の要因を解析できる

▼@Fields 設備解析の特徴

- 複数設備の大容量データを収集して一元管理、システム連携できる

- データに基づくリアルタイムな異常検知と設備機器への制御指示を行い、不良品の発生を防止できる

- 設備の高精度解析によって、技術者による解析時間を短縮できる

- 品質不良のデータを蓄積してモデリングによる自動判定や予兆管理ができる

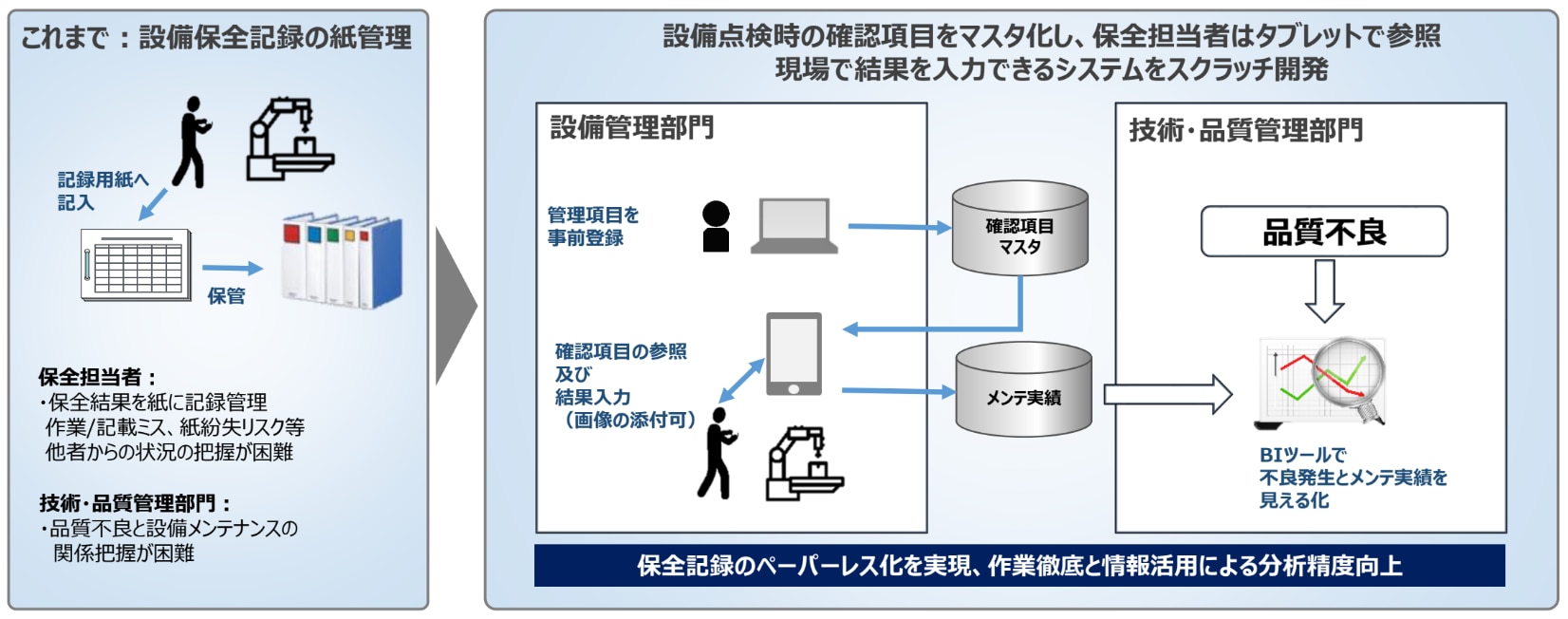

②紙管理のペーパーレス化を図る

従業員が紙媒体の管理表を用いて行っていた作業報告や保全記録などの業務をペーパーレス化する方法も有効です。

各部門が同じ情報を共有・閲覧できるシステムを構築して、紙媒体で管理していた情報をデータベースに集約することで、業務負荷や製造工程の進捗状況などをリアルタイムで把握できるようになります。

これにより、異なるシステムへの二重転記やデータの紐づけが不要になるほか、管理表の記入ミス・紛失などを防止できます。

▼保全記録をペーパーレス化する例

上記の例では、品質不良や保全結果の情報をメンテナンス部門・品質管理部門と共有することで、業務効率と分析精度の向上を図っています。

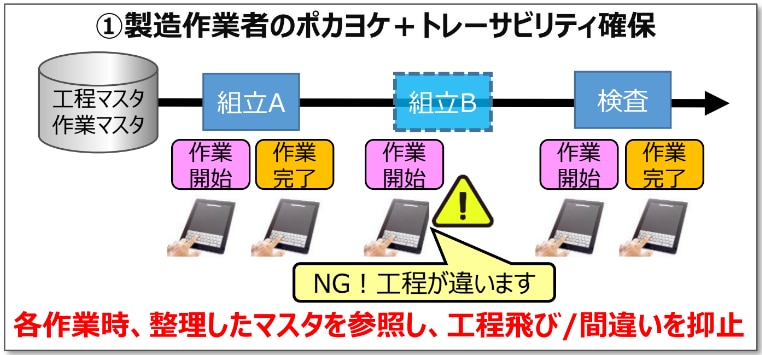

③生産に必要な手順やノウハウを蓄積する

生産管理を効率化するには、担当者の経験や勘で行われていた業務をデジタルデータとして可視化・蓄積して、業務の標準化を図る必要があります。

手順やノウハウを蓄積するには、生産に必要な情報を集約して可視化できるMES(Manufacturing Execution System)の活用が有効です。MESとは、製造工程を可視化して、従業員への作業指示・支援を行うシステムです。

▼@Fields MESを用いて作業の標準化を図る例

MESを活用すると、作業手順や検査項目などの製造に必要な情報をマスタ登録して、現場でMESに入力する体制を整備できます。これにより、製造工程でのトレーサビリティを確保するとともに、担当者の勘・経験に依存した作業をなくせます。

また、MESに入力された作業内容や品質検査の結果などを生産実績として蓄積すると、異なる部門の担当者でも必要な情報をリアルタイムで把握することが可能です。その結果、属人化の解消を図れるほか、情報共有の円滑化によってスピーディな問題発見と柔軟な経営判断ができるようになります。

まとめ

この記事では、製造業における生産管理について以下の内容を解説しました。

- 製造業における生産管理の目的

- 生産管理で直面しやすい課題

- 製造業の生産管理を効率化する方法

製造業の企業が市場での競争力を高めて安定した収益を確保するには、自社の課題に応じてQCDの要素をバランスよく調整して、最適化を図ることが重要です。

部門ごとに生産管理が独立していたり、手動での作業や担当者の勘・経験に基づいた業務を行っていたりする場合には、横断的なデータ共有・活用ができず現場の改善を図れないほか、作業ミス・遅延などのトラブルを招く可能性があります。

QCDを最適化させるためには、生産管理に関する情報を一元管理するとともに、紙管理のペーパーレス化を図ること、作業手順やノウハウを蓄積することがポイントです。

アットフィールズでは、製造現場の生産管理を効率化して生産性の向上やロスの削減などに役立てられるさまざまなシステムを提供しています。

▼アットフィールズが提供するシステム

システム | 概要 |

製造現場の設備データを収集して一元管理するとともに、データを加工して活用できる状態にする | |

複数設備のデータを一元管理してデータの解析や予兆監視を行う | |

生産情報や製造工程を一元管理して、作業データの収集、作業員への支援を行う |

サービスに関する詳しい資料はこちらからダウンロードしていただけます。ぜひご確認ください。