予知保全の事例5選。IoTやAIを活用したシステム構築の方法とは

工場において高い生産性を維持するには、設備保全を実施して生産ラインを安定して稼働させる必要があります。

設備保全とは、製造現場の設備・機械の性能を検査して、劣化による故障や不具合を防ぐために修理・部品交換・入れ替えなどを行うことを指します。

なかでもデジタル技術の活用によって設備のトラブルを未然に防ぐ手法として近年注目されているのが、“予知保全”です。

この記事では、予知保全の重要性をはじめ、IoTやAIを活用したシステム構築の事例について解説します。

目次[非表示]

予知保全とは

予知保全とは、製造現場にある設備の稼働データを収集・監視して、故障の兆候を検知したときに修理や部品交換を行う設備保全の手法です。

製造に必要な設備を安定的に稼働させて、製品の品質や作業現場の安全を確保するために予知保全を取り入れることが重要です。

▼予知保全によって期待できること

- QCD(品質・コスト・納期)を維持する

- 現場での事故を防止する

- 保全活動の属人化を解消する

- 保全コストを最適化する など

予知保全によって設備の故障を回避すると、安定した生産効率と製品の品質を維持できるようになり、不良ロスや納期の遅延を防ぐことが可能です。設備の不具合や誤作動による重大な事故を防いで、作業員の安全を守ることにもつながります。

また、稼働データに基づいた保全活動を行うことで、技術者の知識・ノウハウの依存した属人的な体制を解消できるほか、過剰なメンテナンスをなくして保全コストの最適化を図れます。

なお、設備保全の手法についてはこちらの記事で詳しく解説しています。併せてご確認ください。

予知保全システムの導入事例5選

製造現場で予知保全を実現するには、設備の稼働データを収集して、システムで正常から逸脱する動きを判別するIoTやAIを用いた環境の構築が必要です。

ここからは、予知保全システムを導入したアットフィールズテクノロジーと経済産業省が公表している事例を5つ紹介します。

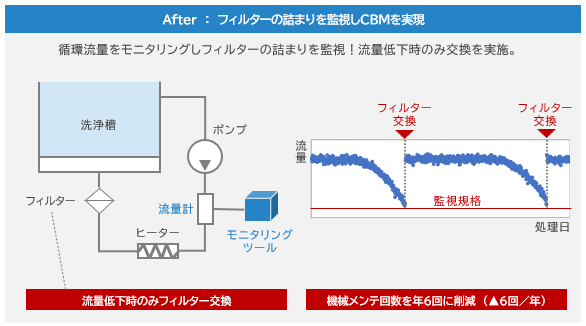

➀洗浄装置のフィルターの詰まりから予知保全を行った事例

製造部品の洗浄装置に予知保全システムを構築して、部品交換によるコストを削減したアットフィールズテクノロジーの事例です。

洗浄装置のフィルター交換や機械のメンテナンスをメーカーの推奨サイクルに則して定期的に実施しており、保全コストがかさんでいる状態でした。

▼予知保全システムの構築方法

流量計にモニタリングツールを導入して、循環流量からフィルターの詰まりを監視できるようにしました。

▼予知保全システムのイメージ

これまで2ヶ月周期で実施していたフィルター交換は、循環流量が低下したときのみ実施できるようになったほか、機械のメンテナンスは年12回(毎月)から年6回に減らすことが可能になりました。その結果、保全コストの削減につながっています。

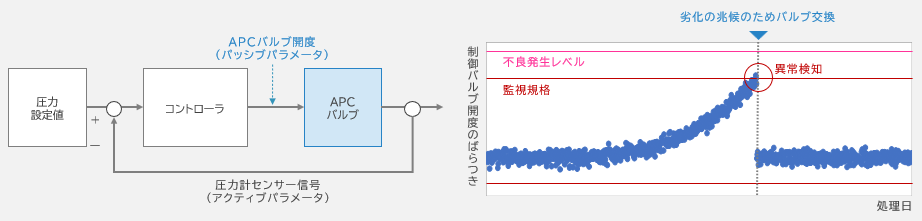

②パーツ劣化を検知して予知保全を行った事例

半導体の製造工程に使用するドライエッチング装置について、圧力を自動制御するAPCバルブの予知保全を実現したアットフィールズテクノロジーの事例です。

APCバルブの圧力制御ブロックに突発的なパーツ故障が発生しており、製造プロセスの異常によって製品の品質にも影響を及ぼしていました。

▼予知保全システムの構築方法

APCバルブのパッシブパラメータを取得して開度を監視できる仕組みを導入して、劣化の兆候を検知できるようにしました。

▼予知保全システムのイメージ

圧力制御ブロックのパーツ劣化を初期状態で検知することで、故障に起因するプロセスの異常を未然に防止できるようになりました。これにより、品質の安定化につながっています。

なお、パッシブパラメータについてはこちらの記事で詳しく解説しています。併せてご確認ください。

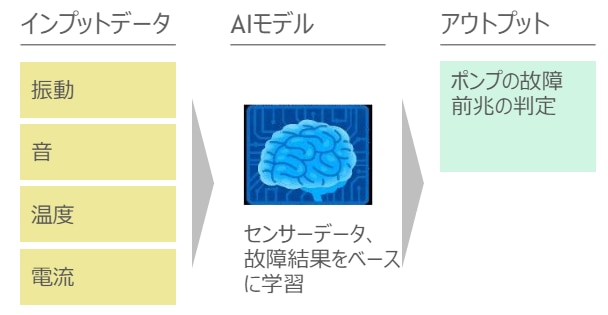

③センサーデータのAI分析でポンプの故障予知を行った事例

工業用ポンプの製造・販売を行う企業において、顧客向けの新たなソリューションとしてAI分析による故障検知を実装した経済産業省の事例です。

これまでポンプは売り切りのビジネスモデルとなっており、販売後に顧客との接点を創出できていない状況でした。

▼予知保全システムの構築方法

納品済みのポンプにセンサーを設置して、振動・音・温度・電流などの幅広いデータを収集するとともに、人為的に作り出した故障時データを学習させて故障の前兆を判定できるAIモデルを構築しました。

▼故障前兆を判定するAIモデル

画像引用元:経済産業省『AI導入ガイドブック』

AIモデルの構築により、故障の前兆を正解率9割の精度で判定することに成功しています。ポンプの販売後も、顧客の業務継続に役立つソリューションの提供を目指しているとのことです。

出典:経済産業省『AI導入ガイドブック』

④バルブの状態をセンサーで把握して予知保全を行った事例

化学品製造のプラントにおいて、バルブの状態を監視できる仕組みを導入して、早期の異常検知を実現した経済産業省の事例です。

従来では、プラント設備の各所に設置された4,000~5,000個のバルブを年1回の周期で点検しており、年に1,000人日の工数が負担となっているほか、保全コストの20%を占めている状態でした。

▼予知保全システムの構築方法

センサーが搭載されたバルブとシステムを組み合わせた“スマートバルブ”を導入して、設備を停止せずにバルブの状態を自動で診断できるようにしました。

これにより、設備を稼働しながら必要な部分だけ修理・部品交換を行えるようになり、保全コストの1割を削減することに成功しました。また、バルブの状態を監視することで、異常の検知と故障の予測につなげているそうです。

出典:経済産業省 保安課『スマート保安先行事例集』

⑤原子力発電所にセンサーを設置して予知保全を行った事例

原子力発電所のプラント設備にセンサーを設置して、システムによる監視と異常の予兆検知を実現した経済産業省の事例です。

設備保全を担当する人材が減少しており、人の手に依存した体制が課題となっていました。また、事故防止の信頼性を確保するために、プラントの状態を客観的に評価できる仕組みを必要としていました。

▼予知保全システムの構築方法

異常予兆を検知するシステムを導入して、各設備に設置したセンサーから収集したデータの解析を行えるようにしました。

プラント設備の“いつもと違う”動きを察知することで、故障の可能性がある箇所の特定と早期の補修対応を行えるようになりました。また、機器の状態判定や健全性評価、トラブル発生後の要因分析などを行い、保全活動の信頼性確保と事故防止に役立てられているとのことです。

出典:経済産業省 保安課『スマート保安先行事例集』

まとめ

この記事では、予知保全について以下の内容を解説しました。

- 予知保全の仕組み

- 予知保全の重要性

- 予知保全システムの導入事例

製造現場の生産効率を維持するとともに、製品の品質や作業現場の安全を確保するためには、設備の故障を防いで安定的に稼働させることが必要です。

予知保全の仕組みを構築すると、設備・機械のデータを取得して、正常値から逸脱した動きを検知できます。故障が発生する前に修理を行えるため、生産ラインの停止や誤作動による事故、製品不良を防止することが可能です。

また、稼働データに基づいた客観的な基準で保全活動を行えると、保全コストの最適化、属人化の解消などにもつながります。

『アットフィールズテクノロジー』では、製造現場のデータ収集を行えるシステムの構築から運用、データ解析による課題の抽出・改善までをトータルサポートしています。予知保全を実現するための各種ソリューションを提供しておりますので、ぜひご確認ください。