工場におけるDXの進め方。メリットや成功させるためのポイントとは

近年、製造業を取り巻く環境が変化しており、将来の予測を困難とする不確実性が高まっています。このような環境のなかで、安定した生産能力の確保とサプライチェーンの強靭化を図るには、デジタル技術を活用した生産体制の変革が必要です。

ものづくりを担う工場では、DX(デジタルトランスフォーメーション)の実現に向けて、投資の拡大とイノベーションの推進を図ることが求められます。

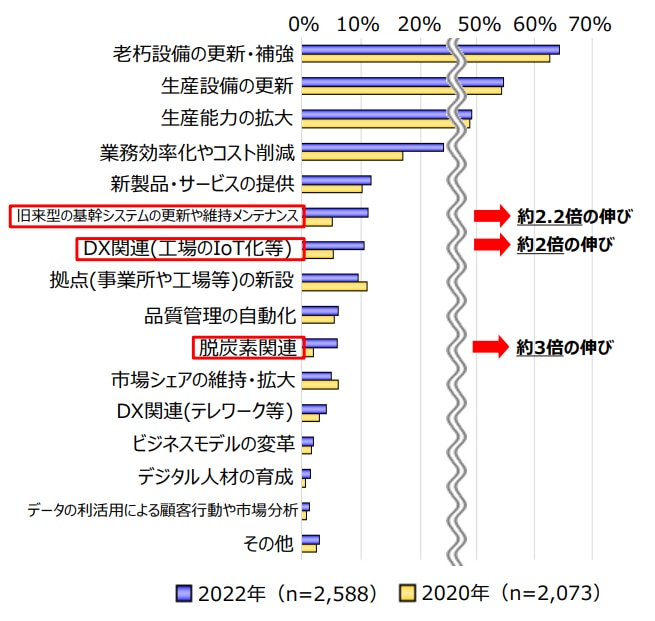

経済産業省の『2023年版ものづくり白書』によると、DXに関連する設備投資額は2021年以降増加傾向が続いていますが、全体での割合では10%ほどにとどまっており、本格的にDXに踏み切れていない工場も少なくありません。

▼設備投資の目的

画像引用元:経済産業省『2023年版ものづくり白書』

製造業の企業担当者のなかには、「自社工場のDXを推進したいが何から始めればよいのか」「DXを成功させるためのポイントはあるのか」などと悩まれている方もいるのではないでしょうか。

この記事では、工場のDXに関する概要や取り組むメリット、進め方、成功させるためのポイントについて解説します。

出典:経済産業省『2023年版ものづくり白書』

目次[非表示]

製造業における工場のDXとは

DXとは、デジタル技術の活用によってビジネスモデルの変革を図り、市場競争上の優位性を確立することです。経済産業省では、以下のように定義されています。

▼DXの定義

企業がビジネス環境の激しい変化に対応し、データとデジタル技術を活用して、顧客や社会のニーズを基に、製品やサービス、ビジネスモデルを変革するとともに、業務そのものや、組織、プロセス、企業文化・風土を変革し、競争上の優位性を確立すること。

引用元:経済産業省『デジタルガバナンス・コード2.0』

近年の製造業では、グローバル化による競争環境の激化やエネルギーコストの増大、就業者の高齢化による技術の継承などのさまざまな課題が生じています。

このような課題に対応しながら安定した売上を確保していくには、デジタル技術やデータの利活用を通したDXによる生産体制の変革が求められます。そのためには、DXの実現に向けた投資の拡大とイノベーションの促進を通して、製造プロセスの最適化や生産性の向上を図ることが重要です。

出典:経済産業省『デジタルガバナンス・コード2.0』

工場のDXに取り組むメリット

工場のDXに取り組むと、現場や経営にも好循環が創出されることが期待できます。

▼DXによって期待できるメリット

- 生産性の向上

- 品質の向上

- コストの削減

- 新たな付加価値の提供

DXの取り組みを通して、デジタル技術やデータの利活用ができる生産体制を実現すると、これまで人が行ってきた作業の省人化・自動化を図れます。これにより、各製造プロセスのベストフォーマンスが促進されて、生産性の向上につながります。

また、IoT・AIの活用によって設備機器の稼働データを監視して不具合を検知したり、製品チェックを行ったりすることで、品質管理の精度が高まり、品質の安定化や不良率の低減を図れます。

自社工場のデジタル化に加えて、エンジニアリングチェーン(※)やサプライチェーン全体でのネットワークを最適化できれば、ニーズ・需要変動に応じて柔軟かつ即応性の高い生産が可能になります。その結果、環境や状況に応じて生産のための人材リソースや材料、在庫量などを調整できるようになり、コストの削減に貢献します。

さらに、デジタル技術を活用して多様な要求仕様に応じた生産や、提供できる加工技術の拡大、新製品・サービスの提供などを行い、新たな付加価値を創出することも期待できます。

※製造業における企画構想から生産、設計などを中心とした一連のプロセスのつながり

工場におけるDXの進め方

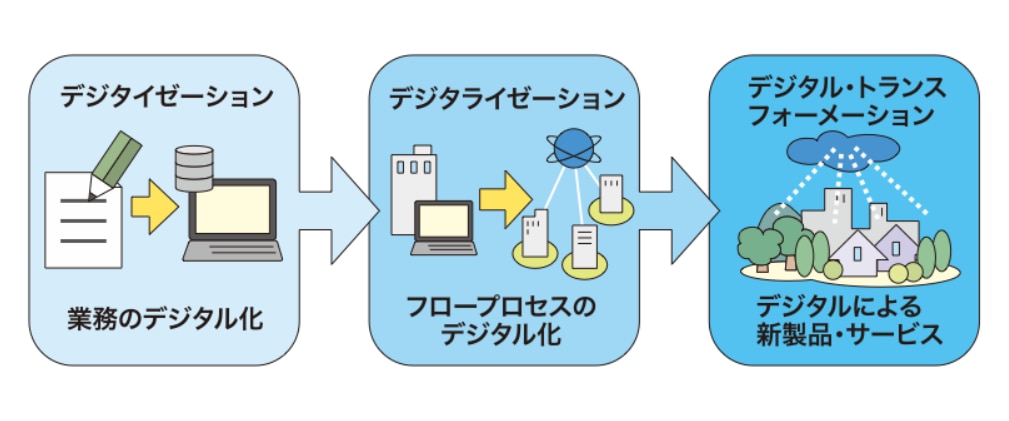

工場のDXを実現するには、まずデジタイゼーションとデジタライゼーションに取り組み、一つひとつのステップを踏んで進める必要があります。

▼DXに向けたデジタル化のプロセス

画像引用元:総務省『デジタルトランスフォーメーション、デジタイゼーション、デジタライゼーション』

ここからは、上記のプロセスを踏まえたうえで工場におけるDXの進め方を解説します。

①現場の課題を全社で共有する

やみくもにDXを目指すのではなく、現場の具体的な課題を明らかにしたうえで解決方法を策定することが重要です。

生産管理部門や製造部門、品質管理部門などの部門間は連携しており、DXを実現するには各部門・工程間でのデータ連携が必要になります。個別にデジタル化やフローの改善を図るだけでは工場全体の変革には結びつきません。

各部門や連携過程で生じる課題を洗い出して全社で共有しておくことで、部門間や関係企業との関連性を考慮した生産体制の改善策と、取り組みの優先順位を検討できるようになります。

②DXを推進する人材を確保する

工場のDXを進めるには、デジタル技術やデータの利活用に関する専門的な知識・技術を持つ人材を確保する必要があります。自社で人材の採用・育成が難しい場合には、外部の専門会社にサポートを求める方法も検討します。

▼DXに必要な人材の例

- DXによる経営改革を牽引するトップ人材

- 現場の業務内容に精通したうえでITに落とし込める人材

- ビジネス変革の要件を明確にできる人材

- 求められる要件を基に設計・開発できる人材

- IoTやAIの活用ができる人材

- データ分析によって課題の発見や改善策の提案を行える人材 など

③アナログな作業や情報をデジタル化する

DXを進めるには、アナログな作業や情報のデジタル化を図り、デジタイゼーションとデジタライゼーションのステップを踏む必要があります。

デジタイゼーションでは、紙媒体や人に依存した作業をデジタル化するとともに、設備機器の情報をデータとして収集・可視化することがポイントです。デジタライゼーションでは、収集したデータを分析して、自動判定・自動制御などの現場業務に組み込むことがポイントとなります。

▼デジタル化の例

- ITシステムを導入して紙媒体による管理業務をペーパーレス化する

- IoTやAIを導入して、設備機器の監視や品質チェックなどの作業を自動化する

- 生産ロボットや搬送ロボットを導入してフローの一部を自動化する

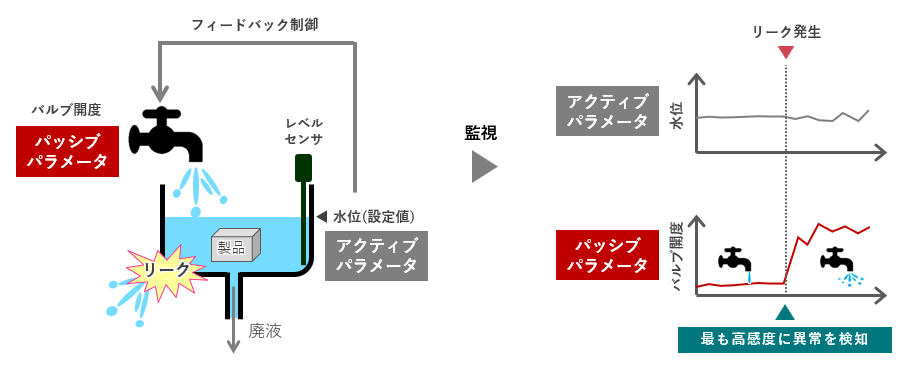

ただし、単にデータを収集するだけでは、データ分析による課題の発見や設備機器の監視などに活用できない可能性があります。ポイントは、物理現象によって変化する“パッシブパラメータ”に注目することです。

▼パラメータの定義

パラメータの種類 | 定義 |

アクティブパラメータ | 自動・手動を問わず、積極的に操作するデータ |

パッシブパラメータ | 積極的な操作によって結果として変化するデータ |

洗浄装置の水位を例にご説明します。

一般的に洗浄装置では、水位を一定に保つ必要があるため、水位計に着目しデータを収集しがちです。しかし、水漏れ(リーク)などの異常が発生しても、水量の自動調整機能によって水位は一定に保たれ、水位計での異常検知はできません。

早期に検知を行うために、フィードバック制御される“蛇口のバルブ開度”に着目してデータ収集を行います。これにより、高感度に検知が可能となります。このバルブの開度が、物理現象によって変化するパッシブパラメータといえます。

▼設備機器の変化・状態を表すパッシブパラメータの取得

このように、設備機器のデジタル化を行う際は、現場の課題を抽出して、それが影響を及ぼすであろうパッシブパラメータを見つけ出したうえでデータ収集を行うことが重要です。

▼作業フローをデジタル化するポイント

- 課題に対するゴールを明確化する

- 既存の情報を基に優先度を見極める

- 優先度の高い課題から、作業の自動化・省人化やペーパーレス化を図る

- PDCAを回しながら、工場全体へと展開する

- 自律的な稼働体制へと発展させる

なお、製造業のIoT化についてはこちらの記事で詳しく解説しています。

④データを活用してビジネスモデルを変革する

単なるデジタル化やデータ収集の仕組みを構築するだけでは、工場のDXを成功させたとはいえません。

工場全体で収集・蓄積したビッグデータを基に、生産ラインや業務プロセスのボトルネックを解消したり、新たなビジネスモデルを創出して収益の向上につなげたりすることが重要です。

▼工場のビジネスモデルを変革する例

- 製品不良の要因を解析したあと開発部門へのフィードバックを行い、品質の改善を図る

- サプライチェーン全体でデータ連携ができる体制を構築して、柔軟な工程変更や製品開発の高速化を図る

- 製造した商品のメンテナンスや監視サービスを導入して付加価値を創出する

- 調達・製造・物流・販売・廃棄までの一連のバリューチェーンでCO2排出量を可視化できるプラットフォームを構築して、脱炭素・資源循環ができる仕組みを実現する

製造業のDXを成功させるポイント

製造業のDXを成功させるには、設備データを収集して異常検知や不良分析などに活用できる形式に加工すること、また組織横断的なデータ連携ができる体制を構築することがポイントです。

①設備データを収集・加工する

工場のDXを推進するには、これまで蓄積された設備データを収集したうえで活用できる形に加工する必要があります。

工場のなかには、レガシー設備と呼ばれる古い生産設備が多く使われており、設備にセンサーのようなデータ収集の機能がない、外部との情報連携に必要なインターフェースが無いことでDX推進の足かせとなっている可能性があります。

しかし近年では、用途に応じた各種センサーの充足や、画像認識技術によるアナログメータのデジタルデータへの変換など、さまざまなデータ出力形式に対応したデータ収集方法が確立されています。

ここで重要なのは、取得したデータを利用目的に合わせて加工することです。必要なデータを紐づけて、すぐに状況確認や解析などに使える形にしておくことで、データ確認のスピードアップや人依存の排除、省人化などにつながります。

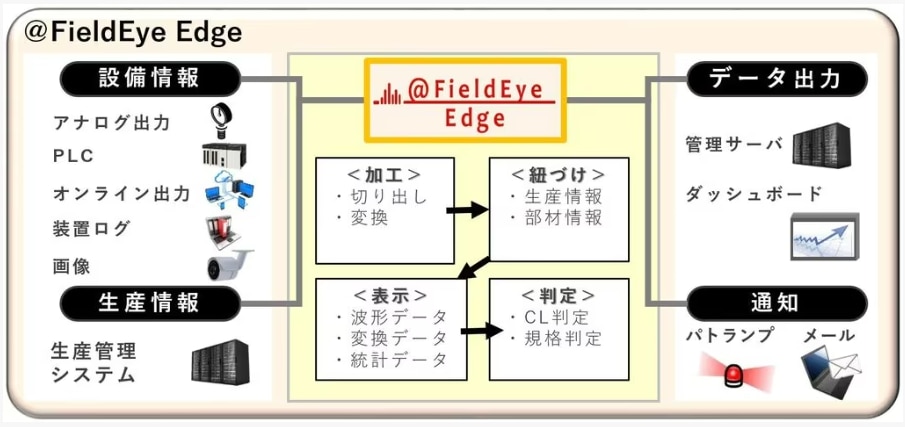

レガシー設備を含めて、工場内のデータを収集・可視化して現場で活用できるようにするには、『@Fields 設備データ収集』の活用が有効です。

▼@Fields 設備データ収集の構成

@Fields 設備データ収集を活用すると、多種多様な方法で設備のデータを収集して、異常検知や設備制御、不良分析などに活用できるデータ形式へと加工・紐づけを行える仕組みを構築できます。工場の価値向上を図るためのデータ活用や課題の改善策まで一貫してサポートいたします。

②組織横断的なデータ連携ができる体制を構築する

DXの取り組みによって期待できる競争優位性は、組織レベルで工場内のデータが連携されることで発揮されます。

各部門・工程において管理する生産情報は異なりますが、データとして可視化・共有できれば、生産ラインの形態・方式の見直しや需要予測に基づいた生産数の決定など、合理的な判断が可能になります。

現場で必要な生産情報を一元管理して連携できる体制を構築するには、『@Fields 設備解析』『@Fields MES』の活用が有効です。

▼@Fields 設備解析と@Fields MESの概要

ツール | 概要 |

@Fields 設備解析 | 工場内の膨大な設備情報や生産情報を一元管理して、データ連携やモデリングによる解析、製造ラインの監視を行える |

@Fields MES | 現場の作業内容や作業データを一元管理して、人に依存しないものづくりを支援する |

詳しくは、こちらをご確認ください。

まとめ

この記事では、工場のDXについて以下の内容を解説しました。

- 製造業のDXについて

- 工場のDXに取り組むメリット

- 工場におけるDXの進め方

- 製造業のDXを成功させるポイント

製造業の課題が顕在化するなか、競争優位性を確保して安定した売上を得ていくには、DXを推進して製造プロセスの最適化や生産性の向上、新たな価値の創出を図ることが重要です。

DXを実現するには、デジタイゼーション・デジタライゼーションに取り組み、アナログな作業・情報のデジタル化を図るとともに、収集したデータを利活用できる仕組みを構築してビジネスモデルの変革につなげることがポイントです。

アットフィールズでは、工場全体の設備機器データや生産情報を一元管理して解析をしたり、紙媒体または目視による作業の自動化を図ったりできるツールを提供しています。詳しくは、こちらの資料をご確認ください。