スマートファクトリー化(工場)の事例3選。取り組む方法と成功のポイント

近年、技術革新によるデジタル化の進展や脱炭素化に向けた世界的な気運の高まり、エネルギー価格の高騰など、製造業を取り巻く環境が変化しています。

未来の姿に向けて企業が競争力を強化して、持続的な企業価値の向上を目指すには、ものづくりのスマート化に取り組むことが重要です。スマート化した製造工場のことを“スマートファクトリー(工場)”といいます。

工場の品質管理部門や製造部門の管理者のなかには、「工場のスマート化に取り組む方法を知りたい」「事例を参考にして自社での施策を検討したい」などとお考えの方もいるのではないでしょうか。

この記事では、スマートファクトリーに関する基本的な視点とスマート化する方法、取り組み事例について解説します。

目次[非表示]

工場全体の最適化を目指すスマートファクトリーとは

スマートファクトリーとは、データを活用してものづくりを行う工場のことです。

IoT・AI・ロボットなどのデジタル技術やビッグデータの活用によってサプライチェーンとエンジニアリングチェーンの最適化・自動化を図ることで、以下を実現できます。

▼スマートファクトリーで実現できること

- 市場や顧客のニーズを踏まえた製品設計

- 需要変動に柔軟かつ短期間で対応できる生産体制の構築

- 製造プロセスにおける生産性・品質の向上とコストの削減

- 製品に付随する新たなサービスの提供による付加価値の創出

また、スマートファクトリーには主にSCMとECMの2つの視点があります。

1.SCM(サプライチェーン・マネジメント)

SCMとは、製品の開発から生産、流通、販売といった顧客に届くまでの一連のプロセスでモノ・お金の流れを管理して最適化を図ることです。

▼SCMの具体例

- AIによるビッグデータの解析によって製品の需要予測を行い、過剰仕入れ・生産による在庫の過不足を防ぐ

- 製品の販売データを基に市場分析を行い、新たな製品開発や生産量の調整などにつなげる

- サプライチェーンの各プロセスでのリードタイムやリソースの偏りを把握して、業務体制の見直し、取引先の分散などを行う

2.ECM(エンジニアリングチェーン・ マネジメント)

ECMとは、製品の企画から設計、生産準備、製造、保守保全などの一連の製造プロセスを管理して工場の最適化を図ることです。

▼ECMの具体例

- 工場にIoTセンサやクラウドシステムを導入して、製造プロセスを効率化する

- IoTによる自動制御やロボットの導入を行い、人作業を自動化・省人化する

- 生産データを収集・蓄積して、ビッグデータ解析によって不良原因の特定を行う

特にSCM視点でのスマート化は、製造業のDX(※)を実現するために必要な取り組みといえます。ただし、SCMを高いレベルで実現するには、まずはECM視点で製造現場のスマート化を実現する必要があります。

なお、工場のDX化についてはこちらの記事で詳しく解説しています。

※“デジタル・トランスフォーメーション”の略。デジタル技術を活用して新たなビジネスモデルを創出かつ柔軟に改変することで、企業の将来の成長や競争力強化を目指すこと。

スマートファクトリーを実現するための取り組み方法

スマートファクトリーを実現するには、まずは製造現場全体の最適化を図るECM視点で取り組むことがポイントです。

▼スマートファクトリーの実現に向けたECM視点の取り組み

取り組み | 内容 |

ペーパーレス化 | 紙媒体・表計算ソフトで管理していた情報や業務プロセスをデジタル化 して一元管理する |

設備や機器のIoT化 | 設備や機器にあるセンサを活用して、データの収集と紐づけを 行うことでデータに意味を持たせる |

ビッグデータ解析 | 設備や機器から収集して紐づけたデータを解析して、工程管理、 品質管理に活用する |

予兆監視 | 解析して得られたキーパラメータを基に、統計モデルの構築やAI学習を 活用して設備の故障や不具合の予兆を検知する |

工場設備の自動化 | 統計モデルの構築やAIを活用した設備・ロボットにより作業工程や 判定基準を学習させて、生産作業を自動化する |

なお、製造業のIoT化についてはこちらの記事で詳しく解説しています。併せてご確認ください。

スマートファクトリーの事例と成功のポイント

ここからは、アットフィールズが提供するソリューションを用いたスマートファクトリーの事例を紹介します。

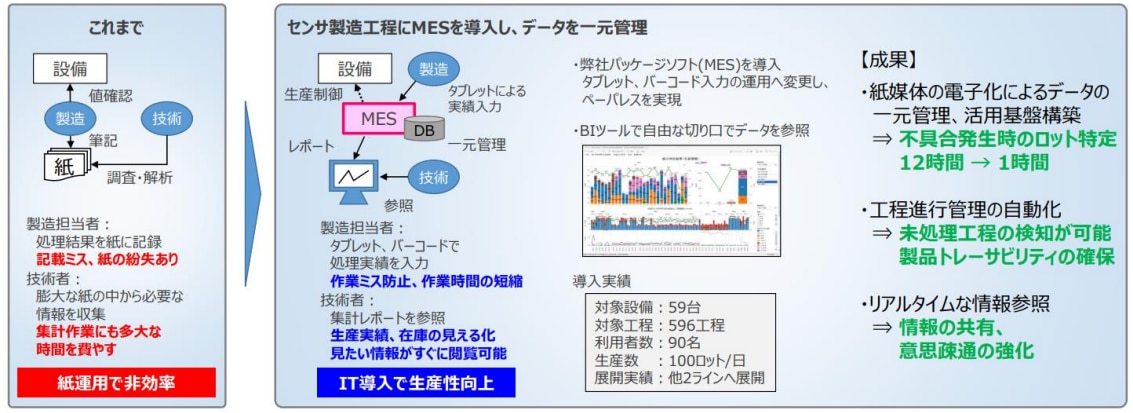

①生産情報を一元管理して製造工程をペーパーレス化した事例

生産情報の一元化によって製造工程をペーパーレス化して、生産性の向上につながった事例です。

▼課題

製造担当者は、生産に必要な情報を紙媒体の記録表で管理しており、記入ミスや用紙の紛失が発生していました。また、技術者は紙媒体のなかから必要な情報を探す必要があり、収集・集計作業にも多大な時間を費やしていました。

▼取り組み

生産工程管理システム『@Fields MES』を導入することで、不要なデータを削減しつつ、必要な生産情報のみをデータとして生産実績と紐づけて一元管理できる体制を構築しました。これにより、生産設備からデータを自動収集してタブレット・バーコードによる入力を行う運用に変更でき、ペーパーレス化を実現しました。

▼効果

データ活用の基盤を構築したことで、不具合発生時のロット特定を12時間から1時間へ短縮できました。さらに、お客様の運用に合わせたシステムにカスタマイズしたことで、仕組みや運用ルールを大きく変更せずに工程進行管理を自動化できました。これにより、工程飛びの検知とトレーサビリティの確保ができるようになりました。リアルタイムな情報共有を実現することで、課題の把握と改善が推進されて生産性の向上に貢献しました。

▼成功のポイント

- 生産情報に必要なデータを正確に分別して、生産実績と紐づけながらMESを導入した

- お客様の運用ルールを大きく変更することなく、工程進行管理を自動化することで作業の効率化を図った

②予知保全を導入してコスト削減を実現した事例

パーツ劣化の予知保全を導入して、品質の維持とランニングコストの削減を実現した事例です。

▼課題

こちらの工場では、品質重視の観点から予防保全(TBM:Time Based Maintenance)を採用していました。しかし、部品の故障有無に関係なく一定周期で部品(ハロゲンランプ数百個)を全数交換していたため、コストがかさんでいました。

▼取り組み

設備データの収集・解析を実施して、部品故障につながるパラメータを特定することに成功しました。設備データ収集ツール『@Fields 設備データ収集』と見える化ツールにより、当該パラメータを常時できる体制を構築しました。

▼効果

パラメータが異常値を示した際に、対象部品のみを交換する運用へと変更することに成功しました。これにより、保守費用を大幅に削減できました。また、熟練スタッフの経験や勘といった暗黙知に頼らず、異常判断を形式知として管理できるようになりました。

▼成功のポイント

- パッシブパラメータの追加によってキーパラメータを特定・監視して、高精度な予測モデルを構築した

- 多種多様な方法で設備データを収集して、予知保全に活用できるようにデータの切り出しや変換処理を行った

③設備データを活用して予兆保全を実現した事例

設備データの活用によって予兆保全の体制を構築したことで、自工程完結や未知の異常検知ができるようになった事例です。

▼課題

製造設備の実績値を担当者が目視で記録して、手動でデータの収集と解析を行っていました。これにより、品質異常の大半が製造工程の工程で発見され、事後対応のために生産ロスが発生していました。

▼取り組み

ビッグデータ解析システム『@Fields 設備解析』を導入して、複数の設備から500項目のパラメータを自動で収集する仕組みを構築しました。収集したデータをシステムで一元管理することで、リアルタイムでの解析と異常検知を行えるようにしました。

▼効果

異常検知によって品質異常ロットの流出を防止できたほか、実績値の目視監視を廃止して作業時間を短縮したことで、年間280万円のコストダウンにつながりました。また、技術者による解析時間が短縮されて、年間110万円の効率化を実現しました。

▼成功のポイント

- 各工程・設備でリアルタイムな予兆管理を行い、自工程完結ができるようにした

- 処理済みのデータを用いた学習モデルの作成と自動判定によって、未知の異常検知ができるようにした

まとめ

この記事では、スマートファクトリーについて以下の内容を解説しました。

- スマートファクトリーの概要と2つの視点

- スマートファクトリーを実現するための取り組み方法

- スマートファクトリーの事例と成功のポイント

製造業が競争力の強化を図り、持続的な企業価値の向上を目指すには、デジタル技術とビッグデータを活用して工場のスマート化を図ることが重要です。

スマートファクトリーを実現するには、まず製造現場全体の最適化を図るECM視点で取り組むことがポイントです。今回挙げた事例を踏まえて、製造工程のペーパーレス化やデータの収集・解析による品質管理、予兆保全などに取り組まれてはいかがでしょうか。

『アットフィールズテクノロジー』では、工場全体の生産情報を一元管理して解析するツールや、紙媒体または目視による作業の自動化を図るためのツールを提供しております。ITインフラ構築から経営改善に至るまで、製造工場のスマート化をトータルサポートいたします。

詳しくは、こちらの資料をご確認ください。