製造業の業務改善事例8選。取り組みのポイントも併せて解説

近年の製造業では、約11万人の人手不足をはじめ、原材料やエネルギー価格の高騰、国際情勢の不安定化によるサプライチェーンへのリスクの高まりなど、さまざまな課題に直面しています。

このような環境下で競争力を強化して利益の向上につなげるには、安定した生産能力の確保とサプライチェーンの強靭化がカギとなります。そのためには、製造プロセスの見直しやデジタル技術の活用を通して業務改善に取り組むことが重要です。

この記事では、製造業における業務改善の事例について取り組みのポイントとともに解説します。

目次[非表示]

- 1.製造業の業務改善で目指すこと

- 2.製造業の業務改善を実現した事例8選

- 2.1.➀IoTの活用による品質安定化

- 2.2.②システム導入で高効率な生産モデルを構築

- 2.3.③マニュアル処理における品質ばらつきの改善

- 2.4.④設備点検のペーパーレス化による情報活用の促進

- 2.5.⑤AI画像認識による人に依存した作業の廃止

- 2.6.⑥設備管理の自動化

- 2.7.⑦データ収集・可視化による予知保全(CBM)の実現

- 2.8.⑧ビッグデータ解析による品質不良要因の明確化

- 3.まとめ

製造業の業務改善で目指すこと

製造業の業務改善に取り組む目的は現場の課題によってさまざまですが、主に次のような目標があります。

▼製造業の業務改善で目指すこと

目指すこと |

具体的な取り組み |

生産性の向上 |

人が行ってきた業務の自動化・省人化 |

製造プロセスの最適化 |

リードタイムの短縮とコストの削減 |

不良率の削減 |

ヒューマンエラーや設備不具合の低減 |

サプライチェーンの最適化 |

データ分析・連携による生産の安定化 |

事業継続力の確保 |

自然災害やパンデミックなどが起きた際の対応力の強化 |

このような目標を達成するには、デジタル技術の導入とデータの利活用によって現場でのオペレーションや製造プロセスを見直すことが必要です。

現場の課題に応じて業務改善に取り組むことで、生産性の向上やコストの削減、サプライチェーンの最適化などの好循環につながると期待できます。

製造業の業務改善を実現した事例8選

ここからは、経済産業省の『スマートファクトリーロードマップ』で取り上げられている製造業における業務改善の参考事例1・2と、アットフィールズテクノロジーでの事例3~8について紹介します。

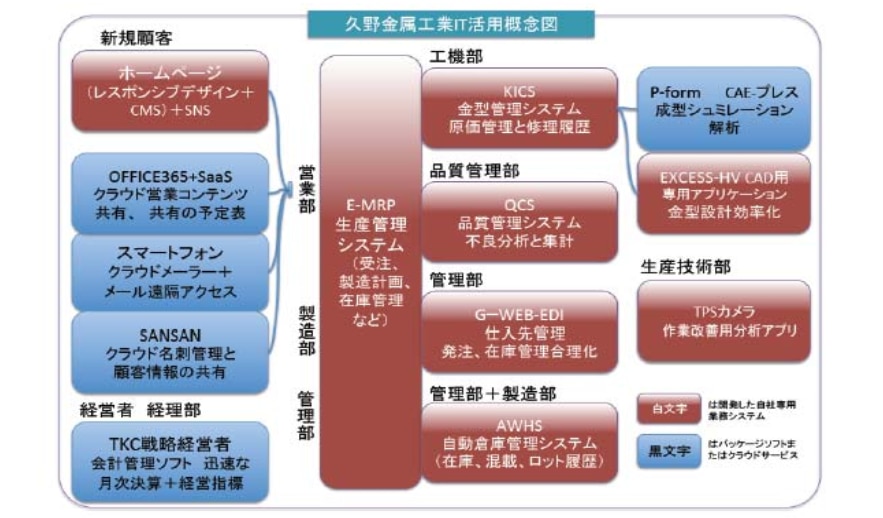

➀IoTの活用による品質安定化

自動車用・産業用部品の開発や金型製作・加工を行う企業では、金型部品の生産プロセスにIoTを活用して品質の安定化を図った事例です。

▼IT活用の概念図

画像引用元:経済産業省 中部経済産業局『「スマートファクトリーロードマップ」』

▼取り組みのポイント

- 工作機械をネットワークにつなぎ、スマートフォンによる加工状況の監視と終了時刻の確認を行った

- 工作機械のモータから電流値を測定して、研磨加工のデータや稼働実績と照合することで加工条件の最適化を図った

金型部品の製造を自動化したり、加工データを活用して加工条件の分析を行ったりすることで高精度な製造が可能になり、加工時間も15分から8分へ短縮しています。

出典:経済産業省 中部経済産業局『「スマートファクトリーロードマップ」』

②システム導入で高効率な生産モデルを構築

製造・流通業向けの基幹業務ソリューションを開発提供している企業では、4つのシステムを活用して、人・モノ・設備の情報を循環できる高効率な生産モデルを構築した事例です。

▼取り組みのポイント

- 『RFID生産監視システム』を活用して、7つのラインで進捗状況の確認と遅延がある工程への対策を行った

- 『作業改善支援システム』で作業時間が長い工程を検出して、画像分析で問題の可視化を行った

- 『RFID生産監視システム』と『作業改善支援システム』に蓄積されたデータを『モジュラー設計システム』に連携して製品設計を行った

- 生産実績と納期などの情報を基に『工場シミュレーター』を用いた生産計画を立てて、人員や部品などのリソースの最適配分を行った

4つのシステムで情報を循環することで、生産プロセスの可視化や分析を行えるようになり、製品設計へのフィードバックが可能になりました。その結果、主力製品の生産リードタイムを50%(設計工程20%、調達20%、製造10%)削減することに成功しました。

出典:経済産業省 中部経済産業局『「スマートファクトリーロードマップ」』

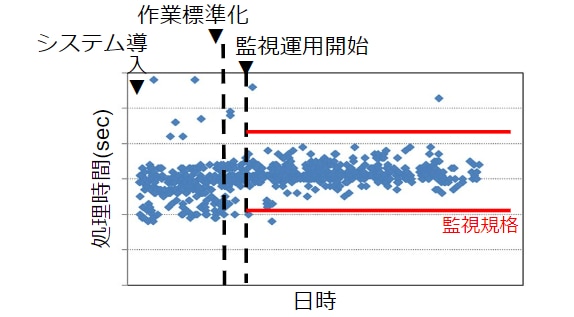

③マニュアル処理における品質ばらつきの改善

洗浄不足や過剰処理による品質不良が発生していたマニュアルの洗浄設備において、洗浄槽内での処理時間を取得するシステムを導入して品質のばらつきを改善した事例です。

▼システム導入前後における処理時間の推移

▼取り組みのポイント

- 画像から洗浄槽内のキャリアを検出できるセンサーによって、薬液の浸水時間を監視するシステムを導入した

- MES(製造実行システム)と連携して製品情報と紐づけることでトレーサビリティを確保した

- 洗浄槽内で行われた処理中の動画を記録した

- 得られ結果を基にデータ解析して品質不良と薬液の浸水時間の因果関係を紐づけた

洗浄槽内の監視によって各オペレーターの処理方法が違うことが判明したため、投入・引き上げの方法を標準化して作業方法を統一しました。これにより、マニュアル処理の品質安定化を実現できました。また、処理時間の監視運用と動画の記録を行うことで、異常時の原因究明に役立てられています。

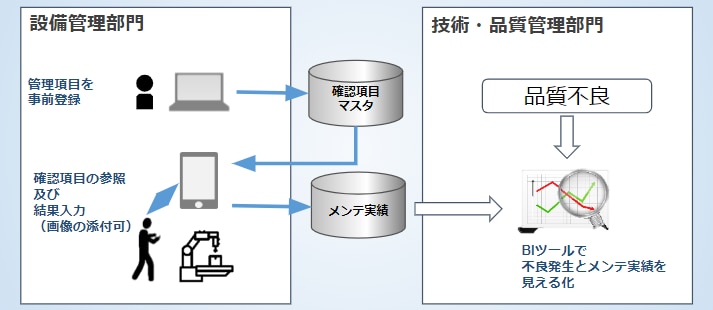

④設備点検のペーパーレス化による情報活用の促進

保全担当者が紙媒体で記録・管理していた設備点検の実績を、システムの導入によってペーパーレス化した事例です。

▼設備点検のペーパーレス化による管理体制

▼取り組みのポイント

- 紙管理で行ってきた運用方法を可能な限り変えず、データとして活用できる形に要件を整理した

- 得られた結果を基に、設備点検の記録を入力できるシステムを開発して、保全担当者による管理項目をマスタ化した

- 保全担当者が設備点検の結果を入力して、技術・品質管理部門で実績をリアルタイムで確認できるようにした

タブレットで設備点検の記録を入力する仕組みにより、作業の漏れや記入ミス、紛失などのリスクを防止しました。また、技術・品質管理部門との情報共有で分析精度が向上したことで、品質不良と設備メンテナンスの関係性を把握できました。

⑤AI画像認識による人に依存した作業の廃止

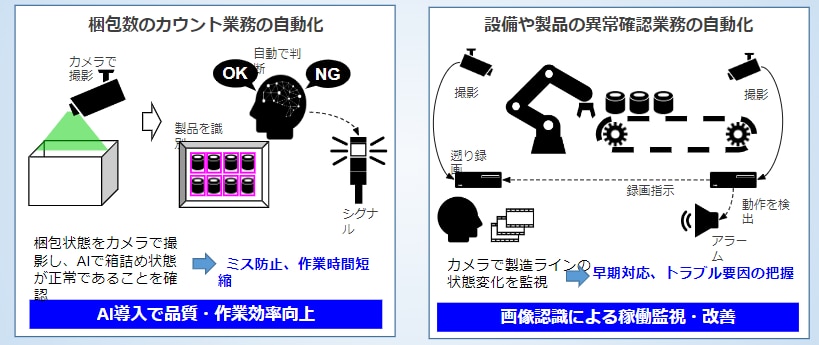

製造担当者が目視で行っていた設備・製品の異常確認や梱包数のカウントなどを、AIの画像認識技術によって自動化した事例です。

▼AIの画像認識による業務の自動化

▼取り組みのポイント

- 生産ラインに設置したカメラで設備・製品の状態変化を監視・録画して、AIによる異常の検出とアラームでの通知を行えるようにした

- カメラで製品の梱包状態を撮影して箱詰めの状態をAIが識別を行い、シグナルの表示を行えるようにした

AIが自動で設備・製品の状態を確認することで、目視による作業を廃止できたほか、ミスの防止や作業時間の短縮につながりました。また、カメラで製造ラインの状態変化を監視・録画しておくことにより、トラブル原因の早期対応にも役立てられています。

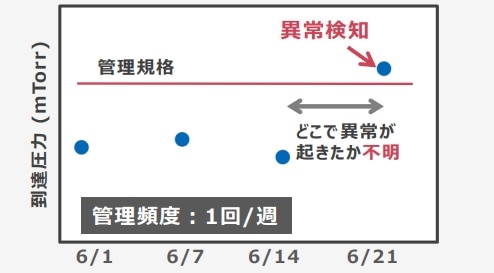

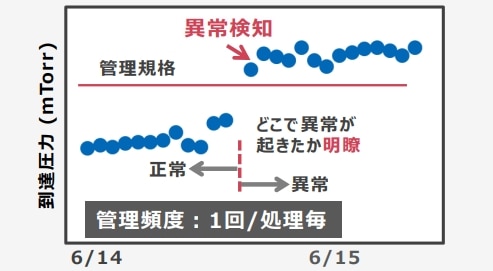

⑥設備管理の自動化

これまで製造担当者が手動で行ってきた設備管理を、データの監視・可視化を行えるシステムによって自動化した事例です。

▼従来の製造担当者による手動管理

▼システム導入による設備の自動管理

▼取り組みのポイント

- 手動で管理しているデータの情報を整理して、異常判定の基準を見極めた

- 週に一度、手動で行っていた設備管理のデータ収集をセンサーやPLCなどの活用で自動化、処理ごとに実施できるようにした

- 設備データを自動収集して常時監視を行うことで、管理規格からの逸脱を検知できる仕組みを構築した

設備管理の自動化によって製造担当者による工数がゼロになったほか、管理時の設備停止によるロスをなくして稼働率を2%向上させることに成功しました。また、どこで異常が起きたかを明らかにすることで、全製品のトレーサビリティを確保できるようになりました。

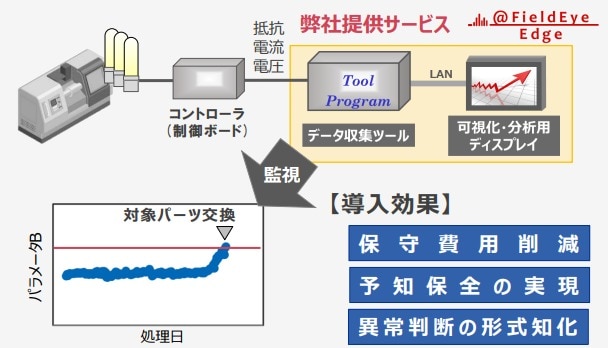

⑦データ収集・可視化による予知保全(CBM)の実現

設備機器における各種パーツの劣化状況をデータで収集・可視化することにより、必要なタイミングでメンテナンスを行う予知保全を実現した事例です。

▼コンディショニングベースのメンテナンス

▼取り組みのポイント

- データ収集ツールで各種パーツの劣化具合を示すデータ収集して、故障の予兆を検知できるキーパラメータを特定・監視できるようにした

- 蓄積したデータを分析することで、異常の兆候を判断する基準を形式知化して、熟練技術者への勘・経験による対応をなくした

必要と判断されたときのみメンテナンスを実施することで、予防保全による過剰なパーツ交換をなくして保守費用を削減できました。また、熟練技術者の暗黙知に依存していた異常の検知を形式知化して、品質の維持につながりました。

⑧ビッグデータ解析による品質不良要因の明確化

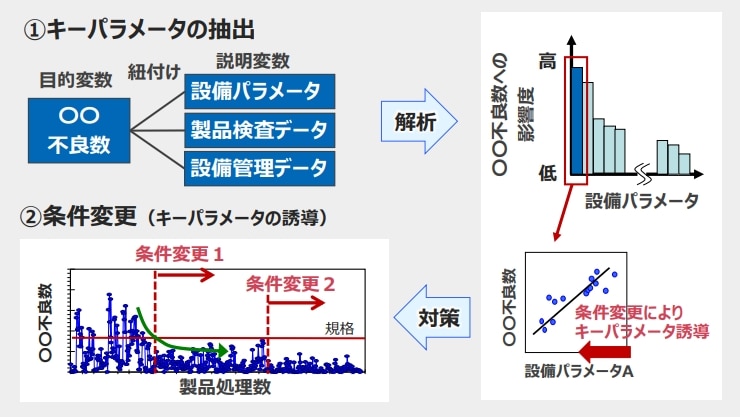

設備機器や製品検査などのビッグデータを解析して、特定が難しかった品質不良の要因を明らかにした事例です。

▼ビッグデータ解析による品質不良へのアプローチ

▼取り組みのポイント

- お客様で収集しているデータにおいて、品質に必要なキーパラメータがとれているかを判断して情報を整理した

- 設備パラメータや製品検査データ、設備管理データなどの説明変数と、発生した目的変数を紐づけてキーパラメータの抽出を行った

- 設備パラメータにおける処理条件の設定値を変えて、不良要因のキーパラメータを誘導した

これまで検査工程において製品の規格外れが頻発していましたが、ビッグデータ解析によって課題の明確化とキーパラメータの特定を行うことで、不良率の低減を達成できました。

まとめ

この記事では、製造業の業務改善について以下の内容を解説しました。

- 製造業の業務改善で目指すこと

- 業務改善を実現した事例

- アットフィールズテクノロジーの事例

製造業において、生産性の向上やコストの削減、不良率の低減などの課題に対応するには、デジタル技術とデータの利活用による業務改善が必要となります。

IoT・AI・ロボットを活用したオペレーションの省人化・自動化や、設備・製品に関するデータの監視と可視化による製造プロセスの改善などを図ることで、安定かつ効率的な生産体制の実現につながります。

『アットフィールズテクノロジー』では、製造現場におけるシステム環境の構築・運用からデータ解析による課題の抽出、改善に至るまでをトータルサポートしています。業務課題の改善や生産モデルの変革に貢献する各種ソリューションを提供しておりますので、ぜひご確認ください。