MES(製造実行システム)とは。主な機能や導入によって期待できること

製造現場で高い生産効率を維持するには、生産計画に基づいて各工程の進捗や資源を管理することが求められます。

しかし、紙媒体と手作業に依存したアナログな管理体制では、部門間の連携がスムーズに行えず情報共有・指示のミスや資源のロス、作業の属人化などの問題が発生しやすくなります。このような問題を解決するために、さまざまな工場で“MES(製造実行システム)”の導入が広がっています。

工場の情報システム部門や品質管理・技術部門に携わる管理者のなかには、「MESの導入で何が変わるのか」「どのような機能があるのか」と気になる方もいるのではないでしょうか。

この記事では、MESの概要やERPとの違い、導入によって期待できること、製造現場での導入事例について解説します。

なお、MESの導入ポイントについてはこちらの資料で解説しています。ぜひご活用ください。

目次[非表示]

MESとは

MESとは、“Manufacturing Execution System”の略称で、日本語では“製造実行システム”を意味します。生産ラインにある各工程を管理・連携して、進捗状況の共有や製造指示、作業員への支援などを行うシステムのことです。

製造現場においてMESが持つ役割には、主に以下が挙げられます。

▼MESの役割

- 生産ラインのリアルタイムによる可視化

- 製造工程の一元管理

- 生産資源配分の最適化

- トレーサビリティの確保 など

生産効率を高めるには、限られた資源を無駄なく活用して、利益を最大化させることが必要です。MESには、各工程にある資源(人材・設備・情報)をリアルタイムに可視化して、効率的な製造フローを進行する役割があります。

製造現場のペーパーレス化やDX(デジタルトランスフォーメーション)(※)を推進する基盤として導入されています。

なお、工場のDXを進める方法についてはこちらの記事で解説しています。

※IoT・AIといったデジタル技術やデータの利活用を通じてビジネスモデルや働き方を変革して、市場における競争優位性を確保すること。

MESとERPの違い

製造現場で活用されるシステムには、MESのほかにも“ERP(Enterprise Resource Planning:企業資産計画)”があります。

ERPは、社内の情報を一元的に管理する基幹システムです。MESとERPは、生産管理の階層や目的、活用される業種などが異なります。

▼MESとERPの違い

MES |

ERP |

|

生産管理の階層 |

実行層 |

計画層 |

目的 |

生産計画に基づいて製造現場の生産管理・工程管理を行う |

経営視点から生産計画を立案する |

活用される業種 |

主に製造業 |

さまざまな業種 |

ERPは、実際に製造に関わる生産部門だけでなく、財務部門や人事部門なども含めた社内のあらゆる領域の情報を統合します。“どの工場で何をどれくらい製造するか”といった生産計画を立案して経営の効率化を目指します。

これに対してMESは、計画層が立案した生産計画を踏まえたうえで、現場に即した具体的な進行スケジュールや作業指示、設備管理などに落とし込みます。生産に必要な資源を最適化して生産性の向上を目指します。

ERPとMESをお互いに連携させることで、多岐にわたる情報を統合・活用して生産計画の見直しやスピーディな経営判断につなげられます。

MESの主要な機能

MESには、製造現場において製品やオペレーション、情報などを管理するさまざまな機能が備わっています。主要な機能には、以下の11種類が挙げられます。

▼MESの機能

機能 |

概要 |

1.生産資源の管理 |

人材・設備・資材などの資源を一元的に管理する |

2.スケジュールの管理 |

生産計画に基づいて作業スケジュールを作成して、作業員や設備の割り当てを行う |

3.作業員の管理 |

作業員の作業状況を把握して業務を割り当てる |

4.製造工程の管理 |

生産の進捗状況を監視して、異常発生時の対応をフォローする |

5.製造指示 |

作業スケジュールに沿って作業員への業務指示や情報伝達を行う |

6.品質管理 |

製造実績や不良発生などのデータを活用して製品の検査を行う |

7.製品の追跡 |

生産途中の仕掛品を追跡して、進捗や製造実績、後工程などを管理する |

8.設備の保守・保全管理 |

定期的なメンテナンスの箇所・頻度などを定めた予防保全のスケジュールを作成・管理する |

9.仕様・文書管理 |

作業指示書・手順書や図面、製品仕様書などの生産に必要な文書を管理する |

10.データの収集 |

生産設備の稼働データや作業員の点検・記録データなどを収集する |

11.実績の分析 |

出荷履歴や不良発生などの実績データを分析する |

MESの導入によって期待できること

MESを導入すると、生産性の向上やコストの削減、技能の継承といった製造現場の課題を解決できる可能性が期待できます。

①生産効率の向上

MESを導入して製造工程で発生するさまざまな情報を一元管理すると、非効率なフローや各種ロスなどの問題を可視化できるようになります。

問題を踏まえて業務フローや人員配置、保守メンテナンスの計画などを見直して“ムリ・ムダ・ムラ”を解消することにより、生産効率の向上を図れます。不良ロス・作業ロス・故障ロスなどを低減できれば、製造コストの削減にもつながります。

また、関連部門との間でスケジュールの進捗状況や製品の追跡情報をリアルタイムで共有することで、迅速な作業指示と次の工程準備を行えるようになり、納品リードタイムの短縮にも効果が期待できます。

②品質の安定化

品質の安定化を図れることもMESを導入するメリットの一つです。

MESには、製造実績や不良発生のデータを自動で収集・蓄積する機能が備わっています。これらのデータを基に品質検査を監視したり、データ分析結果に応じて品質基準を見直したりすることが可能です。

また、不良品が発生した際にも、MESに集約されたデータから工程を遡って原因を解明しやすくなります。トレーサビリティを向上することで製品の安全性・信頼性を確保できるほか、再発予防策につなげられます。

③在庫管理の最適化

MESを導入すると、製造現場や倉庫にある部品・資材・原材料・工具・備品などの在庫情報をリアルタイムで把握できるようになります。

受発注部門と連携すれば、製造現場の在庫状況に応じて受発注や購買管理を行うことが可能です。在庫管理の最適化によって、在庫の不足・余剰や重複発注などによるコスト損失を防げます。

④属人化の解消

製造現場で製品の組み立てや設備点検、品質検査などを手作業で行っている工場では、業務が熟練技術者の勘・経験に依存してしまうことも少なくありません。

MESの実績データや仕様・文書管理の機能を用いることにより、各工程で行われる作業員の知識・技術をデータとして可視化・集約できます。

これらのデータを基にマニュアルの作成やナレッジの共有を行うと、業務を標準化して属人化の解消を図れるほか、若手人材への技術継承にも役立ちます。

アットフィールズテクノロジーが提供するMESの導入事例

アットフィールズテクノロジーでは、製造工程を可視化して必要な情報を一元管理する独自の生産工程管理システム『@Fields MES』を提供しています。

ここからは、『@Fields MES』を導入して製造工程のペーパーレス化を実現した事例を紹介します。

【導入前の課題】

これまで紙媒体の運用で設備データの処理実績を記載しており、製造担当者の管理業務や技術者によるデータ活用が難しい状態でした。

▼紙運用で生じていた課題

担当者 |

課題 |

製造担当者 |

設備データを紙媒体の管理表に記録しており、記載ミスや紛失のトラブルが発生していた |

技術者 |

膨大な管理表のなかから必要な情報を収集する必要があり、集計作業に多くの時間を費やしていた |

【MESを用いた解決方法】

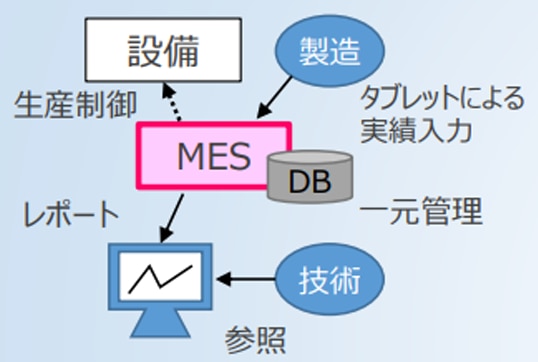

『@Fields MES』を導入して、59台の設備を対象にタブレット・バーコード入力による運用へとペーパーレス化を実施しました。

▼『@Fields MES』導入後の運用イメージ

製造担当者はタブレット・バーコード入力で処理実績を登録して、技術者がリアルタイムに情報を閲覧できる体制を整備しました。

【得られた成果】

製造担当者と技術者の間で情報共有と生産実績の利活用を行えるようになったことで、以下の成果につながりました。

▼MESによる成果

担当者 |

成果 |

製造担当者 |

ペーパーレス化による作業ミスの防止と作業時間の短縮

未処理工程の検知によるトレーサビリティの向上

|

技術者 |

不具合発生時のロット特定を12時間から1時間に短縮

情報共有の円滑化による製造担当者との意思疎通の強化

|

なお、MESを導入するポイントについてはこちらの資料にまとめています。併せてご確認ください。

まとめ

この記事では、MESについて以下の内容を解説しました。

- MESの概要

- MESとERPの違い

- MESの主要な機能

- MESの導入によって期待できること

- アットフィールズテクノロジーの導入事例

MESを導入すると、製造に必要な資源や工程の進捗などを可視化して一元的な生産管理を行うことが可能です。

アナログな方法で管理していた資源とデータをMESに集約することで、生産効率の向上や品質の安定化、在庫管理の最適化、属人化の解消を図れます。

アットフィールズテクノロジーでは、製造現場の生産性向上に貢献する生産工程管理システム『@Fields MES』を提供しています。現場の課題やほかの基幹システムとの連携なども踏まえて導入を支援いたします。

詳しくは、こちらをご確認ください。