予知保全とは。安定稼働を実現するCBMの仕組みやTBM・UBMとの違い

工場では、生産設備を安定して稼働させるために保全管理を行います。故障や不具合によるトラブルを防ぐことで、生産性の向上や品質の安定化につながります。

保全管理にはいくつかの方式がありますが、デジタル技術を活用して生産設備のトラブルを防ぐ新たな手法として取り入れられているのが“予知保全”です。

製造現場で品質管理やシステム管理を担う担当者のなかには「予知保全はどのような仕組みなのか」「ほかの保全方式と何が違うのか」と気になる方もいるのではないでしょうか。

この記事では、予知保全の仕組みやほかの保全方式との違いについて解説します。

なお、設備管理の重要性についてはこちらの記事で解説しています。併せてご確認ください。

目次[非表示]

- 1.予知保全とは

- 2.CBMとほかの基準との違い

- 2.1.CBMのメリット・デメリット

- 2.2.TBMのメリット・デメリット

- 2.3.UBMのメリット・デメリット

- 3.CBMによる予知保全を実現した事例

- 4.まとめ

予知保全とは

予知保全とは、製造現場にある機械・設備の状態を監視して、故障や不具合の兆候が見られた際にメンテナンスを実施する保全方式です。

故障や不具合が起こる前にメンテナンスを実施する保全方式は“予防保全”とも呼ばれ、主に3つの種類があります。

▼予防保全の種類

種類 |

意味 |

CBM(Condition Based Maintenance) |

状態基準保全 |

TBM(Time Based Maintenance) |

時間基準保全 |

UBM(Usage based Maintenance) |

利用時間保全 |

予知保全を実現するには、IoTやAIを活用してCMBによる保全管理を行えるシステムを構築することが必要です。

CBMによる予知保全を取り入れると、機械・設備の稼働データを基に異常の兆候を検知してメンテナンスを行えるため、稼働停止を未然に防げるようになります。

なお、予知保全の事例についてはこちらの記事で解説しています。

CBMとほかの基準との違い

CBMとTBM、UBMでは、機械・設備のメンテンナンスを実施する基準に違いがあります。

▼【保全方式別】メンテナンスを実施する基準

種類 |

メンテナンスを実施する基準 |

CBM |

機械・設備の状態を監視して、故障や不具合の兆候を検知したとき |

TBM |

事前に設定した一定の期間・周期 |

UBM |

事前に設定した機械・設備の利用回数や稼働時間などの上限を超えたとき |

CBMのメリット・デメリット

CBMによる予知保全では、生産設備の劣化状況や故障の予兆に応じて最適なタイミングで修理・部品交換を実施します。

▼CBMのメリット・デメリット

メリット |

|

デメリット |

|

故障や不具合が発生する前にメンテナンスを実施することで、設備停止のトラブルを未然に防いで安定稼働を実現できます。これにより、故障や不具合による生産ロス、製品不良の発生を避けられます。

また、不要な部品交換や定期的な点検にかかる保全コストを削減することも可能です。さらに、IoTやAIを用いて自動で異常を検知できる仕組みを整備すれば、保全業務が標準化されて統一した品質で保全管理を行えます。

ただし、IoTやAIによって機械・設備の状態をリアルタイムで監視するシステムの構築が必要になるため、導入コストがかかります。機械・設備がネットワークに接続されることから、サイバー攻撃へのセキュリティ対策も必要です。

TBMのメリット・デメリット

TBMによる保全活動では、機械・設備の劣化状況や稼働負荷にかかわらず、あらかじめ設定した一定の周期でメンテナンスを行います。

▼TBMのメリット・デメリット

メリット |

|

デメリット |

|

工場内の機械・設備は、導入して時間が経過すると劣化や部品の摩耗が進みます。

一定の間隔で部品交換を実施することで、機械・設備の長寿命化を図ることが可能です。また、一定の周期で点検とメンテナンスを実施するため、計画的な人員配置と運用が行えるようになります。

ただし、メンテナンスの頻度が適正に設定されていない場合には、突発的な故障や不具合が発生するリスクがあります。過剰な部品交換や修理などを行うと、保全コストの増加にもつながるため、過去の故障履歴、メーカーの推奨期間なども踏まえて保全スケジュールを策定することが重要です。

そのほか、巡回点検やメンテナンスを人の手で行うことから、担当者によって精度のばらつきが生まれやすく、経験に依存しやすいと考えられます。

UBMのメリット・デメリット

UBMでは、機械・設備を「1日にどれくらいの時間・回数で稼働させるか」といった累積稼働時間または使用回数などを基に、メンテナンスの間隔を設定します。

▼UBMのメリット・デメリット

メリット |

|

デメリット |

|

UBMによる保全活動では、機械・設備の稼働時間または使用回数が一定のラインに達した際にメンテナンスを実施します。使用状況に応じて部品交換を行うことにより、TBMと比べて過剰な点検・部品交換によるコストを削減できます。

ただし、機械・設備をどれくらいの時間・回数で使用したかを把握するには、稼働状況を記録する必要があり、現場の担当者に労力がかかります。システムやセンサーによってモニタリングする場合は、ネットワーク・IT機器の導入も必要です。

また、UBMによる保全活動を行っていても、予期せぬ故障や不具合が発生するリスクはゼロではありません。

CBMによる予知保全を実現した事例

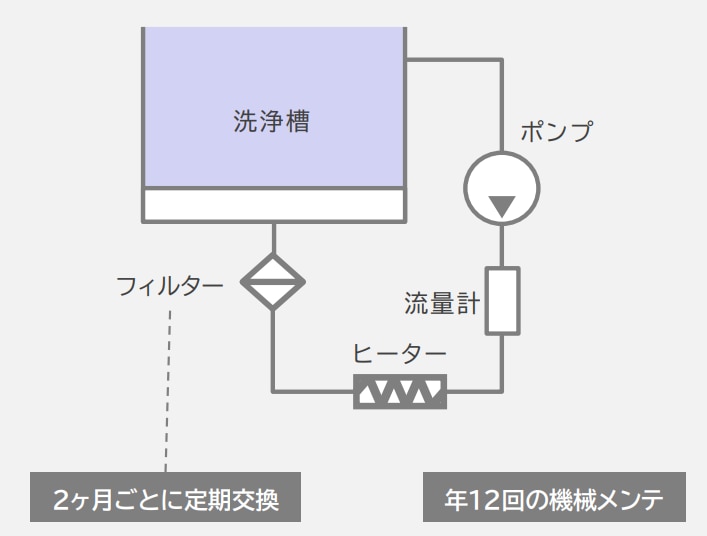

CBMによる予知保全でフィルター交換とメンテナンスによるコスト削減を実現したアットフィールズテクノロジーの事例を紹介します。

【課題】

洗浄装置のフィルターが3ヶ月で破損した経験があったことから、2週間周期でフィルターの交換を行っていました。また、機械のメンテナンスは毎月(年12回)実施しており、TBMによる保全コストの増大が課題となっていました。

▼TBMによる保全活動

【実施内容】

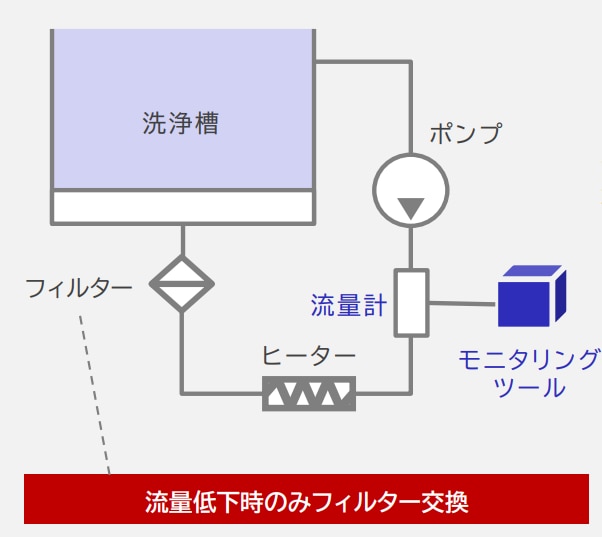

洗浄槽の循環水量をモニタリングするツールを導入して、フィルターの詰まりを監視する仕組みを構築しました。

▼CBMによる保全活動

【成果】

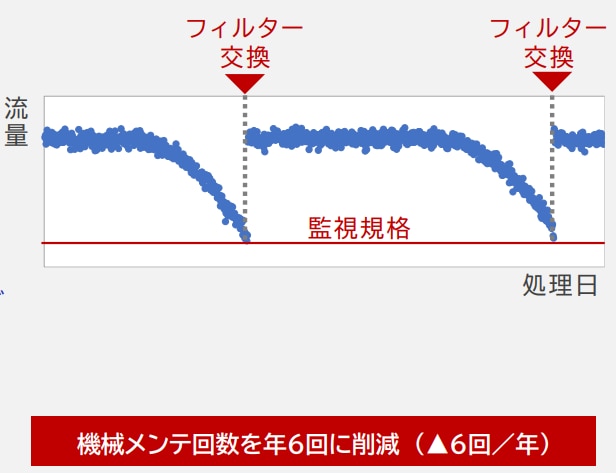

循環流量を基準にフィルターの詰まりをリアルタイムで監視することにより、流量が低下したときのみフィルター交換を行えるようになったほか、機械のメンテナンス回数を年12回から年6回に削減できました。

▼CBMによるメンテナンスのイメージ

CBMの実現によって保全コストの削減につながったとのことです。

まとめ

この記事では、予知保全について以下の内容を解説しました。

- 予知保全の仕組み

- CBM・TBM・UBMの違いとメリット・デメリット

- CBMによる予知保全を実現した事例

製造現場の保全活動には、故障や不具合を未然に防ぐ“予防保全”が運用されていますが、CBM・TBM・UBMによってメンテナンスを実施する基準が異なります。生産設備を安定稼働させるには、IoTやAIを活用したCBMによる予知保全を実現することが有効といえます。

CBMによる予知保全の仕組みを構築すると、故障や不具合の兆候を検知して修理または部品交換を行えます。これにより、生産ラインの停止や事故、製品不良などのリスクを防げるほか、保全コストの削減につながります。

『アットフィールズテクノロジー』では、製造現場のデータ収集を行えるシステムの構築から運用、データ解析による課題の抽出・改善までをトータルサポートしています。予知保全を実現するための各種ソリューションを提供しておりますので、ぜひご確認ください。