設備保全のあるべき姿とは。予知保全(CBM)で安定稼働を実現するポイント

製造現場において、生産コストの最適化や品質の安定化を図るには、生産ラインを安定稼働させることが求められます。そのためには、設備保全によって工場内にある設備機器の故障・不具合を防ぐことが必要です。

しかし、設備保全には専門的な知識と経験が必要となるほか、老朽化・複雑化・ブラックボックス化したレガシーシステムを抱える企業も多く、設備保全による維持管理が負担となっている企業も少なくありません。

そうしたなか、設備保全に画期的な変革をもたらす技術として、IoTをはじめとする最新のデジタル技術を用いた“予知保全(CBM)”が注目されています。

この記事では、設備保全の重要性と従来の保全方式による課題、今後の設備保全が目指すあるべき姿について解説します。

目次[非表示]

設備保全の重要性

工場にある設備機器の故障・不具合を防いで安定稼働させるために、設備保全に取り組むことが重要です。設備保全が果たす重要な役割には、以下が挙げられます。

▼設備保全が重要な役割

- 生産効率の維持・向上

- 品質の安定化

- 事故の防止

設備機器の故障・不具合が発生すると、復旧のために生産ラインの停止や修理を実施する必要があり、生産ロスが発生します。設備保全によってトラブルを防ぐことで、稼働停止による生産ロスを抑えて生産効率を維持・向上できます。

また、日々の点検・メンテナンスを実施して設備機器が正常に稼働するように管理すると、品質のばらつきや不良品の発生を防ぐことが可能です。安定した品質を維持できると、納期の遅延や生産コストの増加などのリスクを軽減することに結びつきます。

さらに、設備機器の状態に応じて補修や部品交換などを行うことにより、誤作動による事故を防止して作業環境の安全性を確保できるようになります。

従来の設備保全による課題

製造現場で行われる設備保全において、以前から採用されている方式には“予防保全”と“事後保全”があります。

予防保全は、設備機器が故障する前に、一定の周期や利用回数、稼働時間を基にメンテナンスを実施する方式です。事後保全は、設備機器の故障が発生した際に修理を実施する方式です。

これらの保全方式には、以下の課題があります。

▼予防保全と事後保全の課題

保全方式 | 課題 |

予防保全 |

|

事後保全 |

|

予防保全では、設備機器の劣化状態や寿命などを見極めるためにメンテナンスを実施する基準を設定する必要があります。保全担当者の知識・経験に依存しやすくなるほか、過剰なメンテナンスは時間・保全コストの負担増加を招きます。

また、事後保全においては、トラブルの調査や修理、設備機器の入れ替えなどに時間を要することから、生産ロスによって製造コスト、販売機会の損失につながる可能性があります。

予防保全の種類については、こちらの記事で解説しています。

今後における設備保全のあるべき姿

安定かつ継続的な生産体制を目指すには、デジタル技術を活用して予知保全を実現することが求められます。

IoTやAIなどのデジタル技術を用いて設備機器の稼働状況をリアルタイムで監視することで、故障の予兆を検知した際に修理・メンテナンスを行えるようになります。

▼予知保全の実現によって期待できること

- 生産ロスによる時間・製造コストの損失を防げる

- 点検・メンテナンスにかかる保全コストを削減できる

- 保全業務の属人化を解消できる

- 交換部材の調達、在庫管理の高効率化

予知保全を実現すると、設備機器の故障・不具合による停止を未然に防げるようになり、生産ロスによる損失を抑えることが可能です。故障・不具合の兆候が出たタイミングで修理や部品交換を行うため、保全コストの削減にもつながります。

また、保全担当者の知識・経験に依存せず、各種センサや遠隔監視システムによって修理・メンテナンスのタイミングを判断することが可能です。これにより、保全業務における人手不足や技術継承などの問題解決につながると期待できます。

予知保全の実現にはデータの収集・活用がカギ

予知保全を実現するには、設備機器の稼働データをリアルタイムで収集・可視化できる体制を構築することがカギです。

アットフィールズテクノロジーでは、製造設備のデータ収集・加工・可視化を行えるツール『@Fields 設備データ収集』を提供しています。

▼@Fields 設備データ収集の導入イメージ

▼@Fields 設備データ収集の特徴

- 既存環境で設備1台からスモールスタートできる

- 収集データを加工して活用できるデータとして蓄積できる

- 異常判定やアラートの設定により設備故障や製品出来栄えが変化する前に、状態変化を検知できる

- 日常点検をはじめとした設備管理を自動化できる など

アナログメーターやPLCを用いてあらゆる設備機器の稼働データを収集できるため、大規模な設備改修が必要なく、スモールスタートで投資の効果検証を行うことが可能です。

また、設備機器の稼働状況をシステム上で一括監視して、異常の自動検知を行えるようになることで、保全業務の標準化、省人化を実現できます。

制御バルブの監視によって予知保全を実現した事例

『@Fields 設備データ収集』を導入して、制御バルブの予知保全を実現したアットフィールズテクノロジーの事例を紹介します。

【課題】

圧力制御ブロックでパーツの突発的な故障が発生しており、製品の品質に影響が及んでいました。

【実施内容】

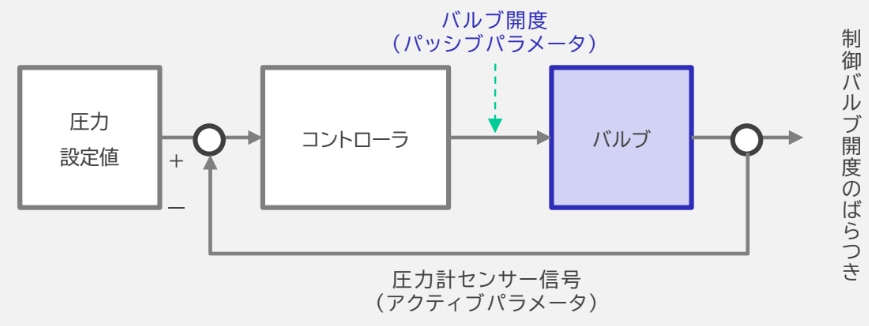

制御系の機能異常を早い段階で確認できるように、バルブの開度を示すパッシブパラメータを収集・監視できるツールを導入しました。

▼パラメータの定義

パラメータの種類 | 定義 |

アクティブパラメータ | 自動・手動を問わず、積極的に操作するデータ |

パッシブパラメータ | 積極的な操作によって結果として変化するデータ |

パッシブパラメータの詳細はこちらの記事をご覧ください。

工場におけるDXの進め方。メリットや成功させるためのポイントとは

▼バルブの開度を監視する予知保全のイメージ

【成果】

バルブの開度を常時監視することにより、摩耗によるパーツの劣化を初期状態で検知して交換を行えるようになりました。

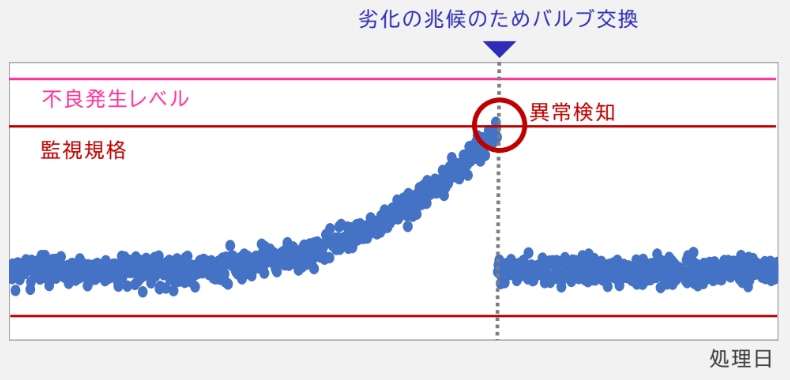

▼異常検知のイメージ

製品不良が発生するレベルに達した際に異常検知が行われる設定により、故障を未然に防ぐことが可能となりました。

まとめ

この記事では、設備保全について以下の内容を解説しました。

- 設備保全の重要性

- 従来の設備保全による課題

- 設備保全のあるべき姿

- 予知保全の実現に必要なデジタル技術

- 予知保全を実現したアットフィールズテクノロジーの事例

製造現場では、従来の予防保全・事後保全による方式が採用されていることが一般的です。しかし、故障・不具合によって生産ロスが発生するリスクがあるほか、保全コストの増加、保全業務の属人化などのさまざまな課題があります。

設備保全の課題を解消して生産ラインの安定稼働を目指すには、デジタル技術を用いて自動で異常検知を行う予知保全へと保全業務の変革を図ることが重要といえます。

予知保全を実現すると、生産ラインの停止や事故、不良品の発生などを未然に防いで高い生産効率を維持することが可能です。また、保全業務を自動化・省人化することにより、労力・保全コストの削減、属人化の解消にも結びつきます。

『アットフィールズテクノロジー』では、製造現場のデータ収集を行えるシステムの構築から運用、データ解析による課題の抽出・改善までをトータルサポートしています。予知保全を実現するための各種ソリューションを提供しておりますので、ぜひご確認ください。