製造業の生産性向上を図るポイントと4つの取り組み

近年、国内の製造業では原材料価格・エネルギー価格の高騰や人手不足に加えて、世界市場環境の変化を背景としたサプライチェーンの不安定化による半導体・部素材不足などのさまざまな課題に直面しています。

このような環境のなかで、安定した生産能力を維持して競争力を強化していくために、製造現場の生産性向上を図る取り組みがますます重要になっています。例えば、DX(デジタルトランスフォーメーション)の実現に向けた取り組みやイノベーションを推進することが挙げられます。

DXの実現には生産プロセスの見直しをはじめ、ITシステムやデータの利活用がカギとなりますが、「何から始めてよいか分からない」「どのような取り組みが有効なのか判断が難しい」という悩みをお持ちの方もいるのではないでしょうか。

この記事では、製造業の生産性を向上させるためのポイントを踏まえつつ、具体的な取り組みについて解説します。

目次[非表示]

製造業の生産性向上を図る2つのポイント

製造業の生産性向上を図るためには、以下の2つのポイントを押さえることが重要となります。

▼製造業の生産性を高めるポイント

生産プロセスの標準化による

1. 人の手による作業の自動化・省人化

2. 設備停止や不良率の削減

人の手による作業の自動化・省人化

人の手を介さなくてもできる作業は、自動化・省人化することがポイントです。

製造現場での点検や設備管理などの業務を紙媒体で運用している場合、人の手による記入・入力作業に労力がかかるほか、人的ミスが発生しやすくなります。

人の手による製造作業では、作業員によって作業手順や品質にばらつきが生まれやすくなるほか、技術・ノウハウが特定の作業員に依存してしまい、属人化するおそれがあります。生産プロセスを標準化して、製造作業の自動化・省人化を図ることで、品質を統一できるほか、属人化も防止できます。

併せて、貴重な人材・リソースを改善活動の取り組みに集中させることが可能となり、生産性向上を加速させることも期待できます。

設備停止や不良率の削減

設備停止や不良率を下げることも、生産性向上を図るためのポイントです。

生産設備の不具合・品質不良が頻繁に発生すると、一次停止や手戻りによって製造リードタイムが長くなり、生産性にも影響を及ぼしてしまう可能性もあります。

製造現場の生産性向上を図るには、ICT・IoT・AIなどのデジタル技術を活用して、生産プロセスや作業方法などを見直し、生産プロセスの標準化をすることが重要です。

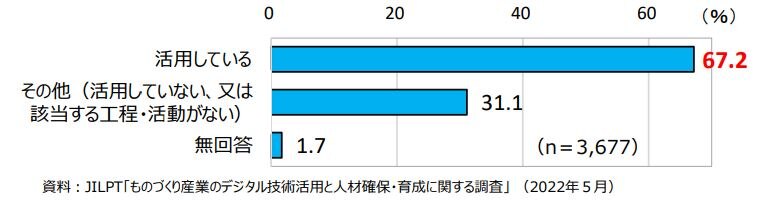

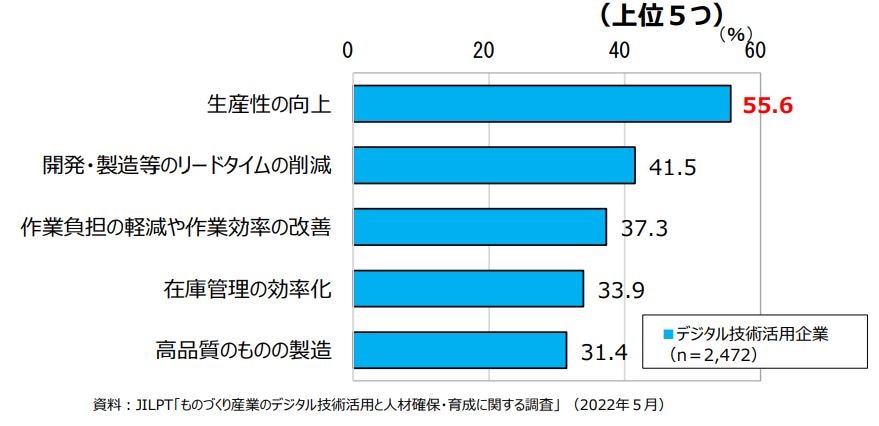

『2022年版 ものづくり白書』によると、製造業でのデジタル技術を活用している企業は67.2%となり、そのうち「生産性向上の効果が出ている」と回答した企業は55.6%にのぼります。

▼ものづくりの工程・活動におけるデジタル技術の活用状況

画像引用元:厚生労働省『2022年版 ものづくり白書』

▼デジタル技術の活用により効果が出た項目

画像引用元:厚生労働省『2022年版 ものづくり白書 』

出典:経済産業省 厚生労働省 文部科学省『2022年版 ものづくり白書』

製造業の生産性向上に向けた具体的な取り組み例

製造現場の生産性向上を図るには、デジタル技術を用いたシステムや設備を導入して、作業方法とプロセスを見直すことが一つのポイントです。

具体的な取り組みには、以下が挙げられます。

①記録・管理業務のペーパーレス化

生産性向上を図る取り組みの一つに、記録・管理業務のペーパーレス化が挙げられます。

製造現場では、設備点検の記録表や生産計画表、検査記録表、設計図面などのさまざまな書類を取り扱います。紙媒体でこれらを記録・管理していると、記入・検索・表計算ソフトへの転記などに時間がかかるほか、作業者に依存して記述内容にばらつきが生まれたり、タイムリーな情報共有が難しくなったりします。また、書類の紛失や記載ミスなどが発生するリスクもあります。

生産プロセスを標準化して、紙媒体や表計算ソフトで管理していた必要な情報を一元化できるシステムを導入してペーパーレス化を図ることで、作業員による記入・転記・書類管理などの作業を効率化できます。各部門間でのリアルタイムな情報共有ができるようになると、スムーズな連携によってデータの利活用を進められます。

▼記録・管理業務のペーパーレス化の例

- 設備点検の項目をマスタ化して、現場でタブレットを用いて記録作業を行う

- 不良情報を集約したデータベースを設計部門・技術部門・品質部門などで共有して、事象や対策内容を水平展開して改善活動を行う

ペーパーレス化で実現する製造現場の事例についての資料は、こちらからダウンロードいただけます。

②IoTやAI、ロボットによる作業の省人化・自動化

IoTやAI、ロボットなどのデジタル技術を用いたシステム・設備を導入して、生産性の向上を図る方法もあります。

人の手で行っていた作業を省人化・自動化することで、作業効率の向上や人手不足の解消につなげられます。また、作業員のスキルへの依存や作業手順のばらつきがなくなるため、一定の作業品質を維持しやすくなります。

IoTやAI、ロボットの活用例には、以下が挙げられます。

▼作業の省人化・自動化の例

- 生産設備にIoTセンサを取りつけて遠隔監視を行う

- IoTセンサから収集した稼働データを基に、AIが予兆検知・異常検出・要因特定を行う

- 産業用ロボットを導入して、生産プロセスの一部作業を自動化する

- 生産ラインをカメラで撮影して、AIの画像処理技術を用いて外観検査を行う

③MESによる生産プロセス管理

MES(製造実行システム)とは、生産プロセスを可視化して、資源管理・文書管理・保全管理をしたり、作業員への指示を行ったりするシステムのことです。

製造現場に導入することで、製品の品質向上や生産コストの削減、リードタイムの短縮につなげられます。MESは、現場の課題・ニーズに応じてさまざまな活用方法がありますが、主な例は以下のとおりです。

▼MESによる生産プロセス管理の例

- 作業工程のマスタを登録して作業時に参照することで、工程飛び・ミスを防ぐ

- 作業内容・手順・規格値などの生産情報を一元管理して、作業を標準化する

- 生産実績に関するデータを蓄積・可視化して、課題の早期発見や経営判断を行う

④OEEに基づくデータ分析

製造現場の生産性を向上させるには、生産プロセスで生じるロスとその要因を発見して、稼働率を高める対策を講じる必要があります。そのためには、OEE(設備総合効率)に基づいたデータ分析が有効です。

OEEとは、生産管理における設備の稼働効率や生産性を評価する指標のことです。各種センサ・PLC・BIツールなどを用いて、生産設備の稼働状況を見える化してデータを分析することで、設備停止や品質不良によるロスを防いだり、保守コストを削減したりといった対策を行えます。

▼OEEに基づくデータ分析の例

- 設備停止の時間稼働率からロスの要因を分析して対策を講じる

- 設備故障の傾向を分析して保全活動の頻度を見直す

- 不良率の変動を分析して品質管理における要因対策を行う

なお、製造業におけるデータ分析については、こちらの記事で解説しています。併せてご確認ください。

まとめ

この記事では、製造業の生産性向上について以下の内容を解説しました。

- 生産性向上を図るポイント

- 生産性向上に向けた取り組み

製造現場の生産性向上を図るには、デジタル技術を活用して、人の手による作業の自動化・省人化や、生産プロセスの標準化、設備停止・不良率の削減に取り組むことが重要です。

アットフィールズの『生産工程管理システム@Fields MES』では、製造現場で必要な生産情報を一元管理して、部門間で連携することが可能です。現場のシステム化や作業の標準化を図ることで、生産性向上に貢献します。

また、『ビッグデータ解析サービス』では、データサイエンティストが貴社の現状を踏まえたシステムと運用の改善策を抽出して、課題解決や工場のDX推進をサポートします。

各種サービスの詳細については、こちらから資料をダウンロードしていただけます。