製造業のデータ分析で現場改善が加速する! 活用方法や課題とは

現在、DX(デジタルトランスフォーメーション)やスマートファクトリーが推進されています。製造業ではオペレーションの省人化・自動化に加えて、生産プロセスの最適化、稼働率の向上などにビッグデータの活用が期待されています。生産設備・機器から取得したデータを分析することで、品質管理やコスト管理などに役立てられます。

しかし、「データ分析を行える人材がいない」「分析精度に課題があり、改善につなげられていない」などの理由により、蓄積されたデータを十分に活用できていないケースもあるのではないでしょうか。

出典:経済産業省『1.日本の製造業のデジタルトランスフォーメーションにおける課題』

この記事では、製造業におけるデータ分析の活用方法や課題、解析サービスを利用した事例について解説します。

■合わせてよく読まれている資料

→Atfieldsのデータ解析が不良要因究明できる理由

目次[非表示]

- 1.製造業におけるデータ分析の活用方法

- 1.1.①不良率の改善

- 1.2.②製造プロセスの最適化

- 1.3.③故障の予測

- 1.4.④商品の需要予測

- 2.製造業が抱えるデータ分析の課題

- 3.アットフィールズの『データ解析』で高精度な分析を実現

- 4.まとめ

製造業におけるデータ分析の活用方法

製造業では、生産設備や機械などから取得したデータの分析によって、さまざまな課題解決につながることが期待されています。

主な活用方法には、以下が挙げられます。

①不良率の改善

1つ目は不良率の改善です。

製造過程で発生する不良品は、稼働率の低下や原価の損失につながるほか、重大なクレームを招くリスクがあります。

生産設備・機械の稼働状況や人による作業方法・手順、検査方法、作業環境(温度・湿度)などのデータを取得して、不良の発生状況を分析することで、不良原因を特定して工程改善につなげられます。

②製造プロセスの最適化

2つ目は、製造プロセスの最適化です。

複雑な製造プロセスは、業務負荷の集中や作業の属人化などにより、納期遅れが発生するリスクがあり、生産効率にも影響を与えます。

生産設備・機械の稼働データを収集・分析することによって、問題のあるフローが明らかになり、オペレーションの改善を図れます。製造プロセスの最適化が実現すると、生産性の向上やコストの削減につながることが期待できます。

③故障の予測

3つ目は、故障の予測です。

製造現場での設備保全において、決まったサイクルで点検を行う場合、点検の実施前に故障が発生して設備の停止につながる可能性があります。日常的な点検・メンテナンスによって保全スタッフの工数が増加して、業務負担が大きくなることも考えられます。

設備機器のセンサーから取得した稼働データや過去の故障・障害履歴、装置ログなどを分析することで、故障時期を予測して、適切なタイミングで部品交換を行えるようになります。また、故障の予兆を検知して、原因解明のための分析を実施すると、再発防止に向けた対処につなげることが可能です。

④商品の需要予測

4つ目は、商品の需要予測です。

商品の製造計画を立てる際、勘と経験による判断で見込み生産・調達を行うと、販売機会の損失や過剰在庫につながるリスクがあります。

市場データや過去の販売実績などを分析して需要予測を行うことで、妥当性のある設備投資と製造計画を策定できるようになります。その結果、在庫の最適化や機会損失の防止につながります。

製造業が抱えるデータ分析の課題

製造業では、IoTやAI、システム導入などによってデジタル化が進められている一方で、収集したデータの利活用については十分に行えていない企業も見られます。

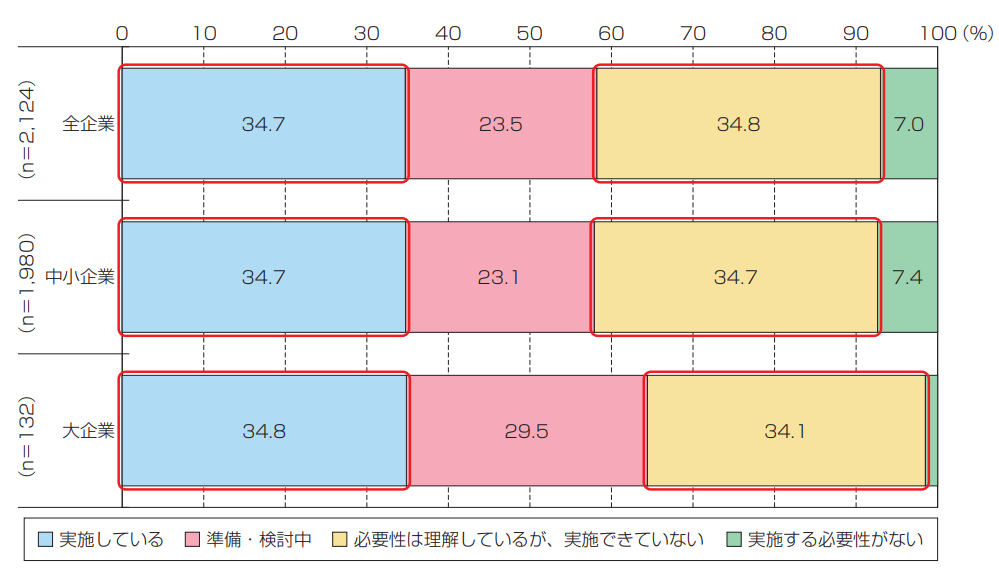

経済産業省の『令和4年度 ものづくり基盤技術の振興施策』によると、大企業を中心にデータ収集・利活用は進んでいますが、 部門や事業所をまたぐデータの管理・利活用の実施状況については、大企業と中小企業ともに3割程度にとどまっています。

▼部門や事業所をまたぐデータ管理・利活用の実施状況

画像引用元:経済産業省『令和4年度 ものづくり基盤技術の振興施策』

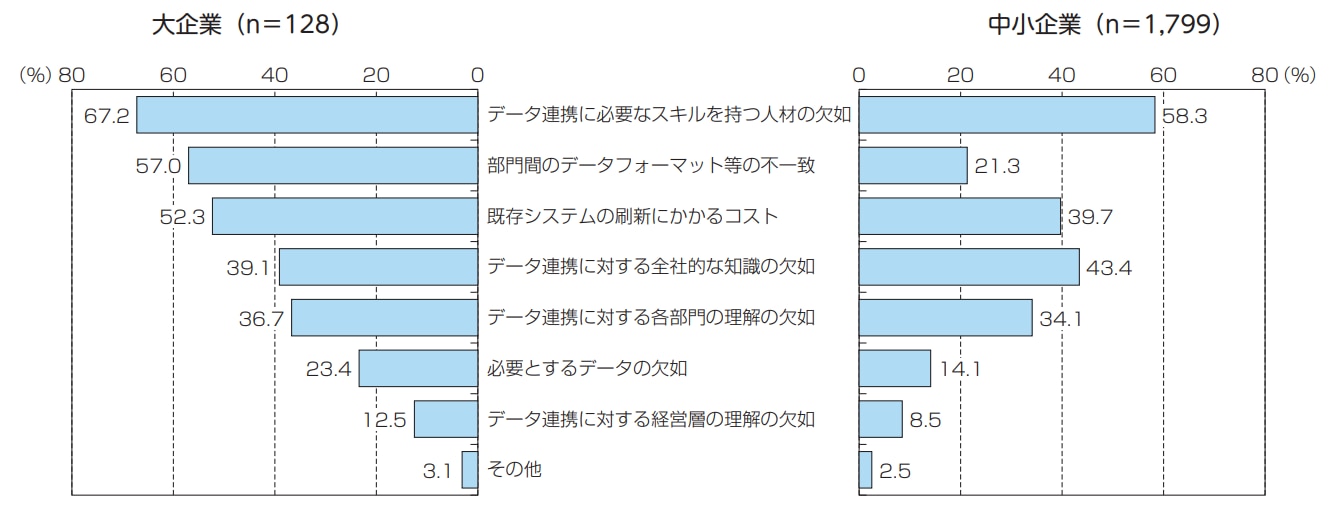

また、データ連携や利活用を行ううえでの課題には、以下が挙げられています。

▼部門や事業所をまたぐデータ連携・利活用を行ううえでの課題

画像引用元:経済産業省『令和4年度 ものづくり基盤技術の振興施策』

このような調査を踏まえると、製造業でデータ分析を十分に行えていない企業には、以下のような悩みがあると考えられます。

▼製造業におけるデータ分析の悩み

- データ分析の知識・スキルを持つ人材がいない

- 技術者のスキル・経験の違いによって分析精度にばらつきがある

- 蓄積されたデータが膨大で、相関関係や因果関係を高精度に分析できない

データ分析を行うためのリソースや分析精度に課題を持つ方は、データサイエンティストによるサポートを受けられる外部サービスを活用することも一つの方法です。

出典:経済産業省『令和4年度 ものづくり基盤技術の振興施策』

アットフィールズの『データ解析』で高精度な分析を実現

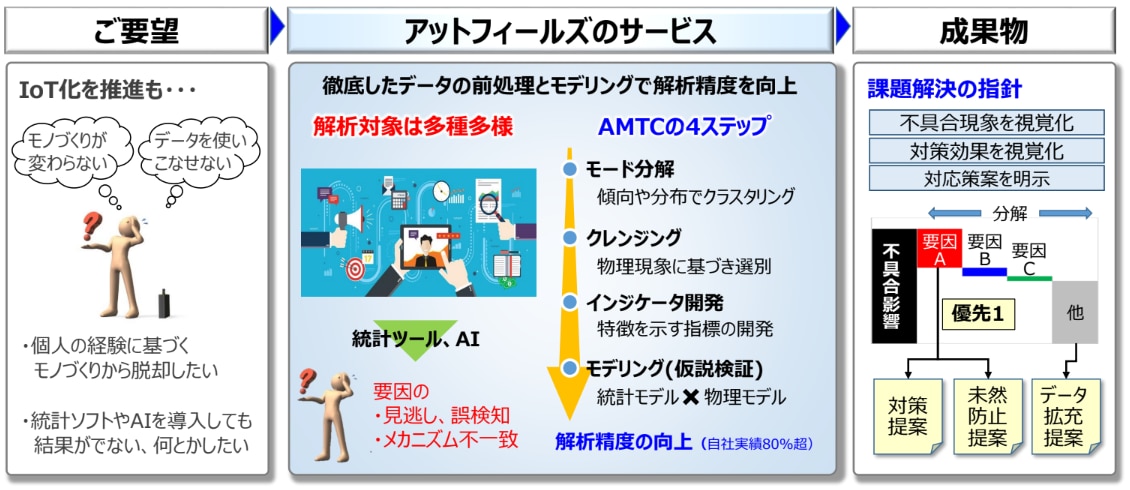

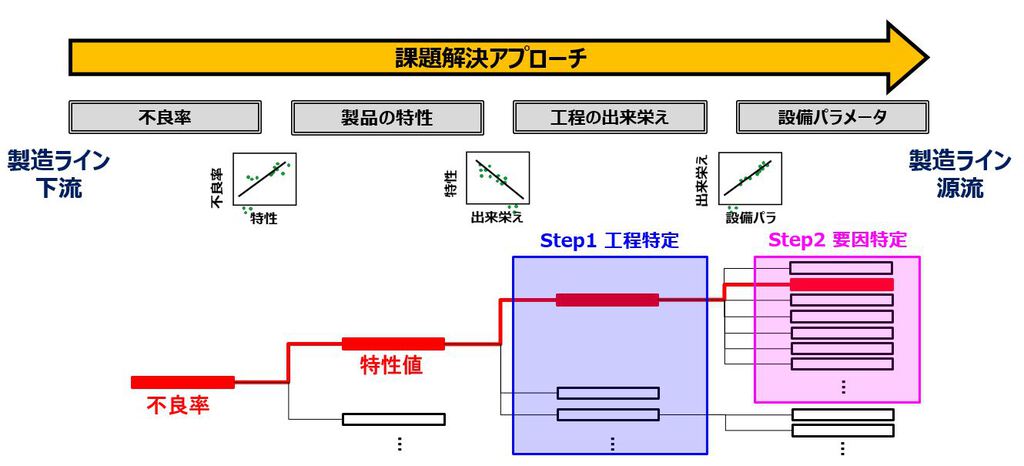

製造現場のデータ分析によって工程改善や不良率低減などを図るには、目的に合わせた解析アプローチが必要です。

生産設備から収集・蓄積した同じデータを使用しても、解析アプローチによって解析結果は異なります。アットフィールズの『ビッグデータ解析サービス』は、データの前処理とモデリングによる高精度の解析を行うことで、要因の特定が可能です。

▼ビッグデータ解析サービスの特徴

その解析の特徴は、不良率などの解析対象を物理現象ごとに分解することから始まります。製品の特性、工程の出来栄え、設備パラメータの順に、ドリルダウンの流れを組むことで分析ノイズを除外したデータ解析結果の出力を可能にすることにあります。

また、データサイエンティストが物理現象に基づいて、解析結果を考察して対策案を提案するため、改善に向けた取り組みを加速できます。

以下では、製造業におけるデータ解析の活用事例を2つ紹介します。

【事例1】特性変動の要因究明による特性の安定化

電子デバイス製造業において、特性変動の要因を究明して特性の安定化を図ったお客さまの事例を紹介します。

▼課題

製品の品質安定化に向けて、工場一丸となって取り組みを進めているものの、過去の経験・スキルに基づく対応に依存しており、データに基づいた取り組みを強化する必要性を感じていました。しかし、工場担当者だけでは、データの利活用が限定的となり、さまざまなビックデータを紐づけてロジカルに処理することが難しい課題を抱えていました。

▼解決策

わずか1週間でのビッグデータ解析を行い、工程と特性の関係性を抽出して、要因工程の絞り込みを実施しました。また、量産設備や処理条件など、現場運用を考慮した製造条件の変更を支援して、半年で特性変動の対策を完了しました。

▼効果

ビッグデータ解析による特性要因の究明によって、特性の安定化をはじめ、工場技術者のデータ整理、分析時間削減による改善スピードが向上しました。また、データに基づいて議論を行う風土醸成にもつながりました。

今後は、工場内のデータを統合して品質管理を強化するとともに、過去実績や設計情報を紐づけたモデル化によって、新製品・新工法の開発にも役立てたいとのことです。

詳しくは、こちらをご確認ください。

【事例2】不良要因の特定による品質不良の減少

電子デバイス製造業(二次電池)の不良要因を特定して、品質不良の減少につなげたお客さまの事例を紹介します。

▼課題

車載製品となる二次電池の製造において、安定した品質を確保するために、データ収集やトレーサビリティーの強化を図っていました。しかし、データ収集・活用が属人化しており、複雑な製造工程で不良要因を特定するのが難しい課題がありました。

また、データを活用して不良の未然防止をしたいと考えていましたが、監視対象やパラメータの抽出・選定が難しく、思うように取り組みを進行できずにいました。

▼解決策

データ解析トライアルにおいて、現状課題や取得データ、製造工程のヒアリングを行い、1つの不良項目が8つ以上の不良モードで発生していることを特定しました。

各不良モードへの不良率の影響度を数値で示すとともに、今後の取り組みについても提案を行いました。また、解析で見出した新規知見を盛り込んだ予兆管理運用の仕組みを導入しました。

▼効果

各不良モードの効率的な刈り取り支援を行うことで、1年間で不良を半減することに成功しました。また、定常監視運用の導入によって、安定した品質の製品を製造できる製造ラインの実現につなげました。これにより、原因不明の設備停止による稼働ロスを削減しています。

今後は、当社のサービスを活用しながら新製品や新工場でのさらなるデータ活用と、データ解析技術者の育成を目標としているとのことです。

詳しくは、こちらをご確認ください。

まとめ

この記事では、製造業のデータ分析について以下の内容を解説しました。

- 製造業におけるデータ分析の活用方法

- 製造業が抱えるデータ分析の課題

- 高度な分析を実現するアットフィールズの『ビッグデータ解析』サービス

製造業でデータ分析を行うことで、不良率の改善や製造プロセスの最適化、故障の予測、商品の需要予測などに役立てられます。

「データ分析の精度にばらつきがあり、有効活用ができていない」「分析を行える人材が不足している」といった悩みを持つ方は、データ解析から対策案の提案までをサポートする外部サービスを活用することが有効です。

アットフィールズの『ビッグデータ解析サービス』は、徹底したデータのクレンジングと統計モデル・物理モデルを組み合わせた不良モデリングによる解析、データサイエンティストの考察による改善策をご提案いたします。

また、製品特性や設備の変動を捉えて、予兆監視による不良の未然防止を行い、製造工程のロス削減を実現する、データ有効活用サービスもご提供しています。

サービスの詳細については、こちらからご確認いただけます。

なお、データ分析の前段階となる製造現場の“見える化”については、こちらの記事で解説しています。併せてご覧ください。